Role lehkých aspektů u tlakově odlévaných automobilových dílů ze slitiny zinku Lehký design se stal důležitým směrem ve vývo...

Přečtěte si víceDíly stínící slitiny hliníku

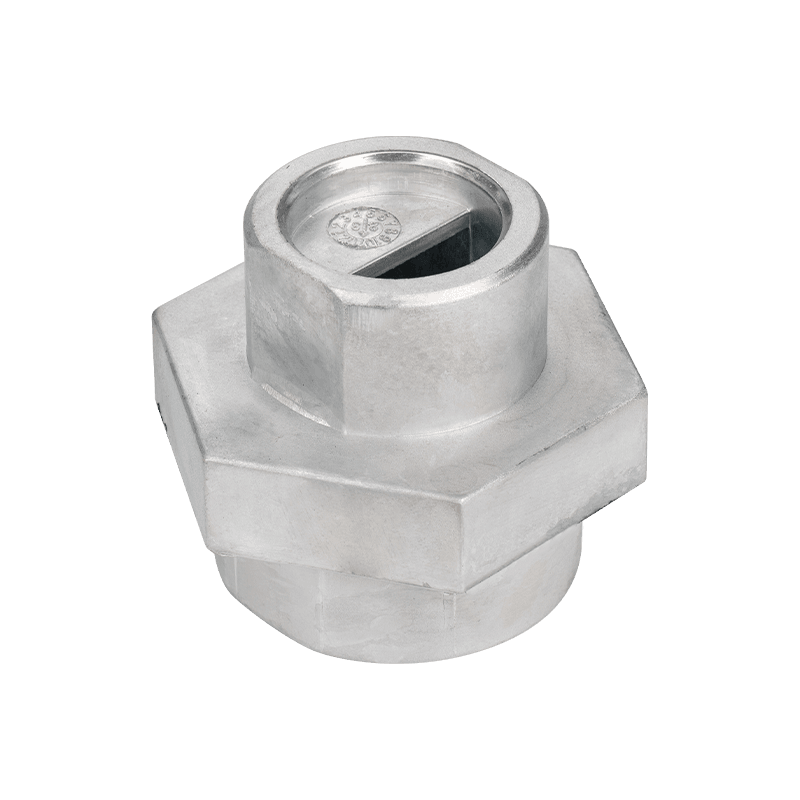

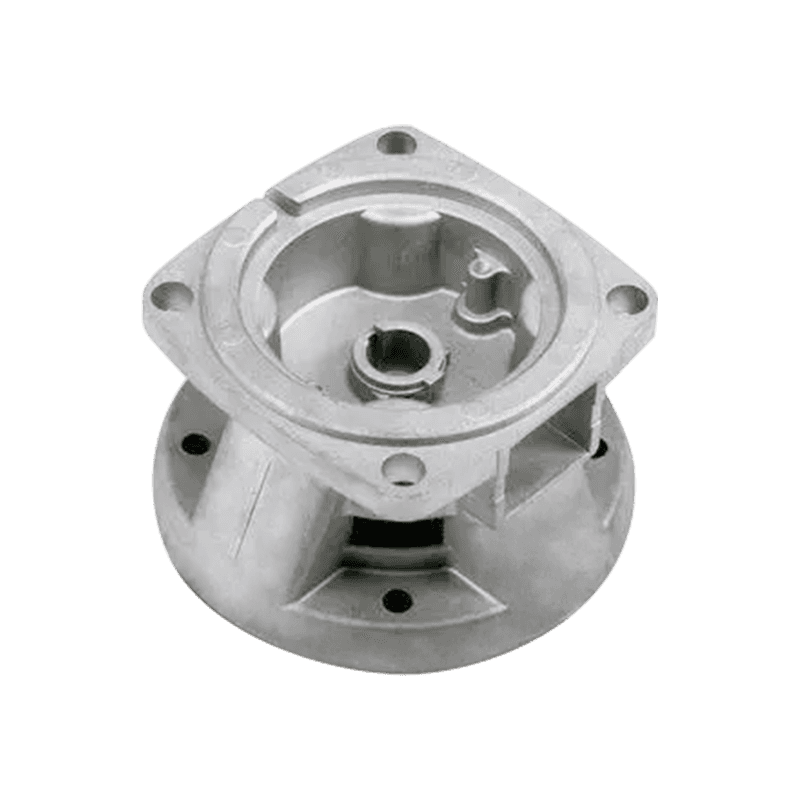

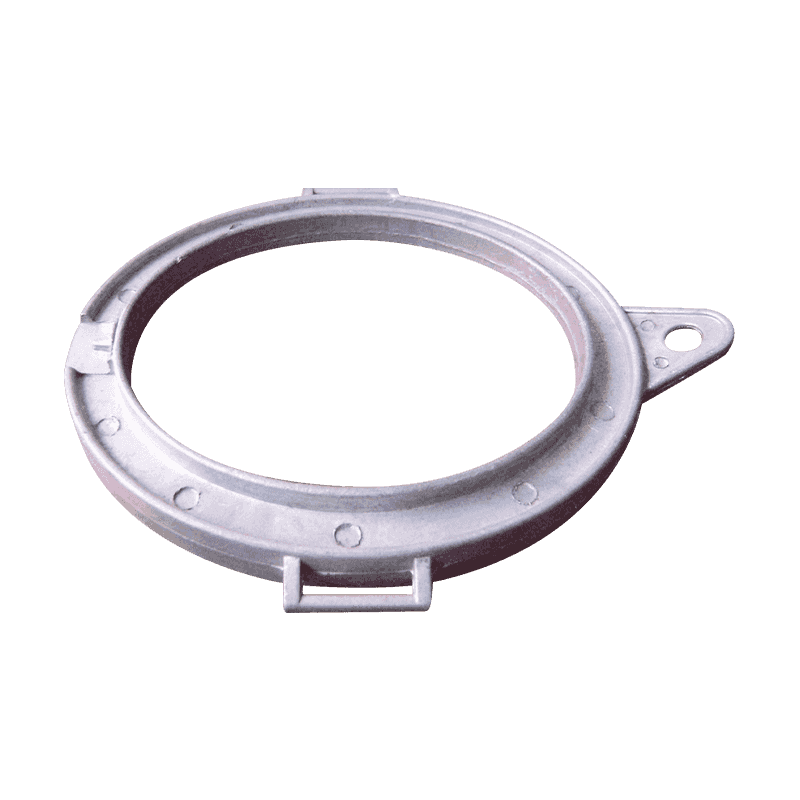

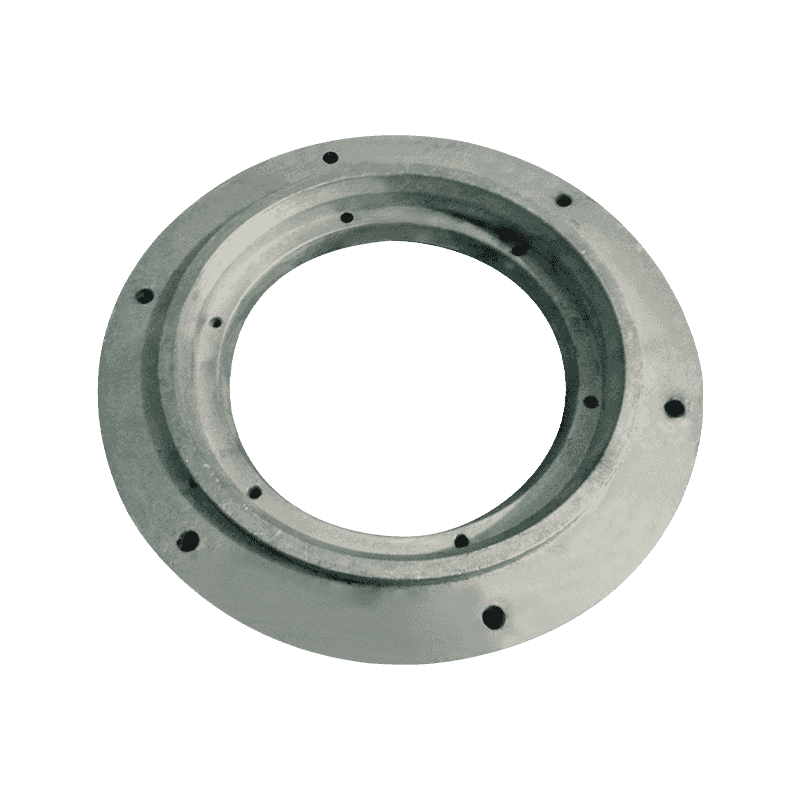

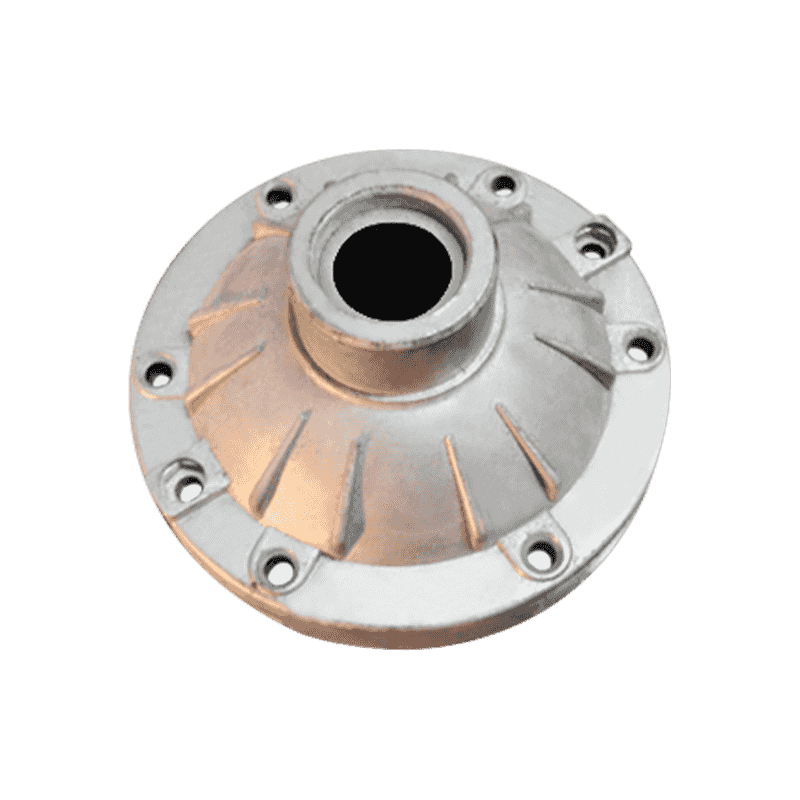

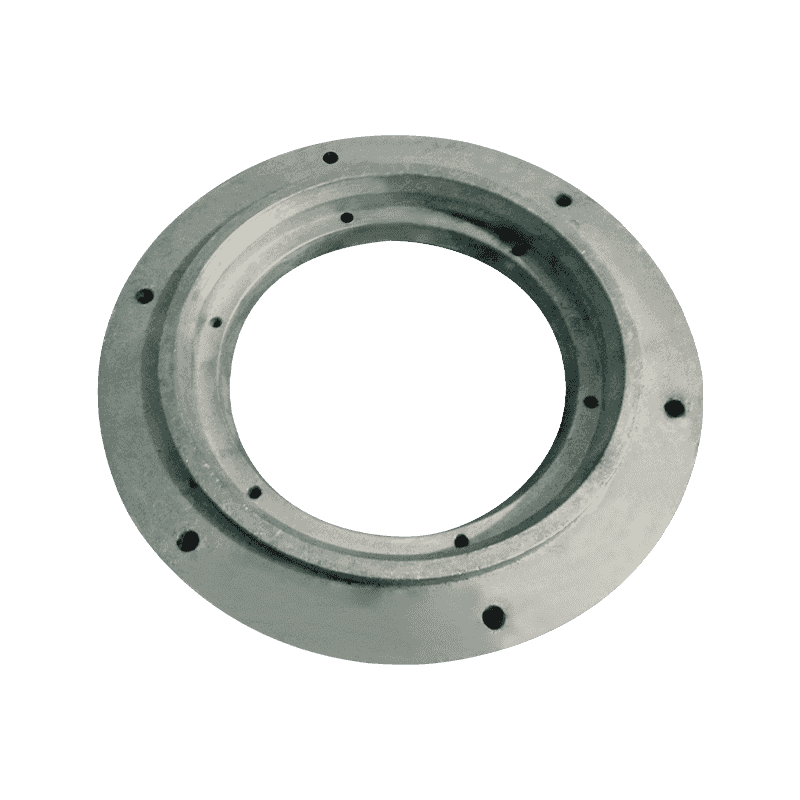

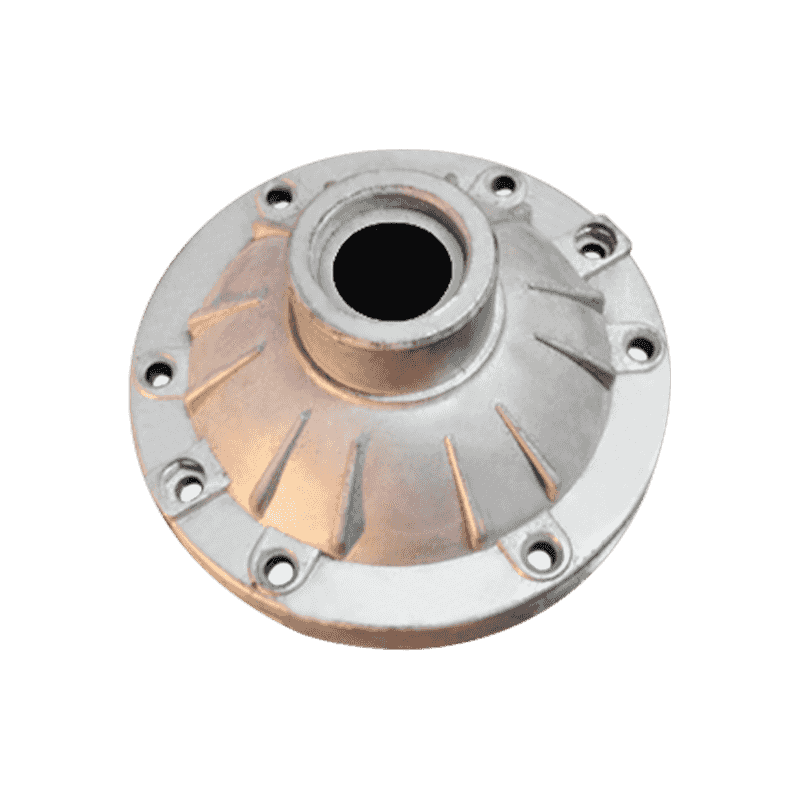

S neustálým rozvojem moderních technologií osvětlení a rostoucím estetickým potřebám spotřebitelů se příslušenství pro osvětlení hliníkových slitin stalo vysoce očekávanou volbou v osvětlovacím průmyslu. Toto příslušenství přináší nejen kreativní prostor pro design lamp, ale také zajišťuje praktičnost a trvanlivost lamp.

Materiály z slitiny hliníku se staly preferovaným materiálem pro výrobu příslušenství pro stínu v důsledku jejich nízké hmotnosti, odolnosti proti korozi a snadnému zpracování. Prostřednictvím přesné technologie odcizení a zpracování mohou výrobci vytvářet příslušenství pro stínící svítilny z hliníkových slitin s různými tvary a hladkými povrchy, aby vyhovovaly potřebám různých scénářů osvětlení.

Pokud jde o design, vykazují příslušenství hliníkových slitin stínícího stínu extrémně vysokou flexibilitu. Ať už se jedná o moderní minimalistický styl, retro evropský styl nebo čínský klasický styl, lze jej dosáhnout různým příslušenstvím stínícího hliníkového slitiny. Kromě toho může být přizpůsobena podle potřeby zákazníka poskytovat skutečně personalizované přizpůsobovací služby.

Kromě výhod konstrukčních výhod jsou doplňky hliníkových slitin ve stínu také dobře v praktičnosti. Mohou účinně chránit zdroj světla, zabránit znečištění oslnění a světla a poskytnout uživatelům pohodlné osvětlovací prostředí. Současně vynikající výkon rozptylu tepla také zajišťuje dlouhodobou stabilní provoz lampy a prodlužuje životnost lampy.

| 1. Výkresy nebo vzorky | Dostaneme kresby nebo vzorky od zákazníků. |

| 2. Potvrzení výkresů | 3D kresby nakreslíme podle 2D výkresů nebo vzorků zákazníků a 3D kresby zasíláme zákazníkům k potvrzení. |

| 3. citace | Budeme citovat po získání potvrzení zákazníků nebo citovat přímo podle 3D výkresů zákazníků. |

| 4. Vytváření forem/vzorů | Po získání objednávek od zákazníků vyrobíme formy nebo patty. |

| 5. Vytváření vzorků | Vytváříme skutečné vzorky pomocí forem a pošleme je zákazníkům k potvrzení. |

| 6. Hmotnostní produkce | Produkty vyrobíme po získání potvrzení a objednávek zákazníků. |

| 7. Inspekce | Produkty prohlédneme naše inspektory nebo požádáme zákazníky, aby s námi po dokončení prohlédli spolu. |

| 8. Zásilka | Po získání výsledku inspekce a potvrzení zákazníků odešleme zboží zákazníkům. |

| Proces: | 1) Vytváření lití / profilu |

| 2) Obrábění: CNC otáčení, frézování, vrtání, broušení, reaming a závitu | |

| 3) Ošetření povrchu | |

| 4) Inspekce a balení | |

| Dostupný materiál: | 1) Hliníkové slitiny Die lití: Addc10, ADC12, A360, A380, ZL110, ZL101 atd. |

| 2) Vytváření profilu z hliníku: 6061, 6063 | |

| 3) Zine slitiny umírají lití: ZDC1, ZD2, Zamak 3, Zamak 5, ZL4-1 atd. | |

| Ošetření povrchu: | Leštění |

| Výstřel | |

| Sandblasting | |

| Práškový povlak | |

| Eloxování | |

| Chromová pokovování | |

| Pasivace | |

| E-Coating | |

| T-krycí | |

| atd. | |

| Tolerance: | /-0,01 mm |

| Hmotnost na jednotku: | 0,01-5 kg |

| Objednejte si dodací lhůta: | 20-45 dní (podle množství a složitosti produktu 1 |

| 1. Výkresy nebo vzorky | Dostaneme kresby nebo vzorky od zákazníků. |

| 2. Potvrzení výkresů | 3D kresby nakreslíme podle 2D výkresů nebo vzorků zákazníků a 3D kresby zasíláme zákazníkům k potvrzení. |

| 3. citace | Budeme citovat po získání potvrzení zákazníků nebo citovat přímo podle 3D výkresů zákazníků. |

| 4. Vytváření forem/vzorů | Po získání objednávek od zákazníků vyrobíme formy nebo patty. |

| 5. Vytváření vzorků | Vytváříme skutečné vzorky pomocí forem a pošleme je zákazníkům k potvrzení. |

| 6. Hmotnostní produkce | Produkty vyrobíme po získání potvrzení a objednávek zákazníků. |

| 7. Inspekce | Produkty prohlédneme naše inspektory nebo požádáme zákazníky, aby s námi po dokončení prohlédli spolu. |

| 8. Zásilka | Po získání výsledku inspekce a potvrzení zákazníků odešleme zboží zákazníkům. |

| Proces: | 1) Vytváření lití / profilu |

| 2) Obrábění: CNC otáčení, frézování, vrtání, broušení, reaming a závitu | |

| 3) Ošetření povrchu | |

| 4) Inspekce a balení | |

| Dostupný materiál: | 1) Hliníkové slitiny Die lití: Addc10, ADC12, A360, A380, ZL110, ZL101 atd. |

| 2) Vytváření profilu z hliníku: 6061, 6063 | |

| 3) Zine slitiny umírají lití: ZDC1, ZD2, Zamak 3, Zamak 5, ZL4-1 atd. | |

| Ošetření povrchu: | Leštění |

| Výstřel | |

| Sandblasting | |

| Práškový povlak | |

| Eloxování | |

| Chromová pokovování | |

| Pasivace | |

| E-Coating | |

| T-krycí | |

| atd. | |

| Tolerance: | /-0,01 mm |

| Hmotnost na jednotku: | 0,01-5 kg |

| Objednejte si dodací lhůta: | 20-45 dní (podle množství a složitosti produktu 1 |

| 1. Výkresy nebo vzorky | Dostaneme kresby nebo vzorky od zákazníků. |

| 2. Potvrzení výkresů | 3D kresby nakreslíme podle 2D výkresů nebo vzorků zákazníků a 3D kresby zasíláme zákazníkům k potvrzení. |

| 3. citace | Budeme citovat po získání potvrzení zákazníků nebo citovat přímo podle 3D výkresů zákazníků. |

| 4. Vytváření forem/vzorů | Po získání objednávek od zákazníků vyrobíme formy nebo patty. |

| 5. Vytváření vzorků | Vytváříme skutečné vzorky pomocí forem a pošleme je zákazníkům k potvrzení. |

| 6. Hmotnostní produkce | Produkty vyrobíme po získání potvrzení a objednávek zákazníků. |

| 7. Inspekce | Produkty prohlédneme naše inspektory nebo požádáme zákazníky, aby s námi po dokončení prohlédli spolu. |

| 8. Zásilka | Po získání výsledku inspekce a potvrzení zákazníků odešleme zboží zákazníkům. |

| Proces: | 1) Vytváření lití / profilu |

| 2) Obrábění: CNC otáčení, frézování, vrtání, broušení, reaming a závitu | |

| 3) Ošetření povrchu | |

| 4) Inspekce a balení | |

| Dostupný materiál: | 1) Hliníkové slitiny Die lití: Addc10, ADC12, A360, A380, ZL110, ZL101 atd. |

| 2) Vytváření profilu z hliníku: 6061, 6063 | |

| 3) Zine slitiny umírají lití: ZDC1, ZD2, Zamak 3, Zamak 5, ZL4-1 atd. | |

| Ošetření povrchu: | Leštění |

| Výstřel | |

| Sandblasting | |

| Práškový povlak | |

| Eloxování | |

| Chromová pokovování | |

| Pasivace | |

| E-Coating | |

| T-krycí | |

| atd. | |

| Tolerance: | /-0,01 mm |

| Hmotnost na jednotku: | 0,01-5 kg |

| Objednejte si dodací lhůta: | 20-45 dní (podle množství a složitosti produktu 1 |

-

-

Rozměrová přesnost při tlakovém lití olova Odlévání olova je známé svou schopností dosahovat vysoké rozměrové přesnosti, což...

Přečtěte si více -

Přehled hliníkových profilových konzol Hliníkové profilové konzoly jsou široce používané komponenty v různých konstrukčních ...

Přečtěte si více -

Mechanická pevnost tlakového lití zinku ve konstrukčních aplikacích Odlévání zinku je široce používáno v různých průmyslovýc...

Přečtěte si více

Jaký je specifický výrobní proces Díly stínící slitiny hliníku ?

1. Výběr materiálů z hliníkové slitiny

Výběr slitiny hliníku je prvním a nejdůležitějším krokem ve výrobních dílech stínících. Podle prostředí používání, požadavků na návrh a nákladů na stínu Shade, měla by být vybrána příslušná třída slitiny hliníku. U částí stínících stínících jsou první volbou hliníkových slitin s vysokou pevností, dobrá houževnatost a nízký koeficient tepelné roztažnosti. Některé specifické stupně slitiny hliníku se často používají k výrobě dílů stínících lamp se složitými tvary díky jejich dobrému odlévání a mechanickým vlastnostem.

2. Tepelné zpracování

Aby se zlepšily mechanické vlastnosti a zpracování vlastností slitin hliníku, je třeba ošetřit suroviny. Tepelné zpracování zahrnuje hlavně dva kroky: ošetření řešení a ošetření stárnutí. Ošetření roztokem zahřívá slitinu hliníku na určitou teplotu a udržuje ji v teple po určitou dobu, takže prvky solutu ve slitině jsou plně rozpuštěny v matrici za vzniku jednotného pevného roztoku. Následné ošetření stárnutí je udržovat ji v teple po určitou dobu při nižší teplotě, takže prvky solutu v pevném roztoku jsou vysráženy jako jemná rozptýlená druhá fáze, čímž se zlepšuje sílu a tvrdost slitiny.

3. proces zpracování

Podle návrhových výkresů a požadavků na velikosti dílů stínícího stíníku se mezery vyříznou z tepelně ošetřeného hliníkového listu. Tento krok se obvykle provádí pomocí nástroje pro řezání. Je nutné udržovat ostrou pilu a ovládat řeznou rychlost a hloubku, aby se zajistila rozměrová přesnost a kvalitu povrchu mezery. Hlavním účelem drsného obrábění je odstranit přebytečný materiál z polotovaru a vytvořit základní tvar obrobku. Tato fáze zahrnuje frézování, otáčení a vrtání.

Frézování: K mlýčce na mlýnní prázdné stroje, odstranění zbytečných částí a předběžně vytvořte vnější obrys dílů stíníku.

Otočení: U částí, které vyžadují válcové nebo kuželové povrchy, použijte soustruh k otáčení k dosažení požadované přesnosti velikosti a tvaru.

Vrtání: Podle požadavků na díru na návrhových výkresech použijte vrtný stroj k vyvrtání otvorů v mezeru. Tento krok vyžaduje kontrolu velikosti, rychlosti vrtání a rychlosti krmiva vrtného bitu, aby se zajistila přesnost velikosti a polohy díry.

Polofinishing má dále zlepšit přesnost rozměru a kvalitu povrchu obrobku na základě hrubého obrábění. Tato fáze zahrnuje hlavně procesy, jako je broušení a elektrické vypouštění (EDM).

Broušení: Použijte mlýnek k rozdrcení povrchu obrobku, abyste odstranili značky a otřepy, které zůstaly drsným obráběním, a zlepšili povrchovou úpravu a rovinnost.

EDM: Pro díly s komplexními tvary, malými otvory nebo obtížně zpracovatelnými konvenčními metodami se používá technologie elektroscarků. EDM používá lokální vysokou teplotu generovanou elektrickou jiskrou výtokem k roztavení nebo odpařování materiálů k dosažení přesného obrábění.

Dokončení je posledním klíčovým procesem výroby dílů stínícího stínu, jehož cílem je dále zlepšit kvalitu povrchu a přesnost rozměru obrobku. Tato fáze zahrnuje procesy, jako je honění, leštění a čištění.

Honing: Pomocí honovacího stroje odstraníte drobné otřesy a nerovnoměrné části na povrchu obrobku ke zlepšení plynulosti a jemnosti povrchu.

Leštění: Použijte lešticí stroj k vyleštění povrchu obrobku k dosažení zrcadlového povrchu. Během procesu leštění je třeba použít vhodný leštící pasta a leštící hadřík, aby se zajistilo leštění.

Čištění: Posledním krokem je čištění kontaminantů, jako je chladicí kapalina, řezání tekutiny a leštící pasta zbývající na povrchu obrobku. K zajištění čistoty povrchu obrobku se obvykle používají ultrazvukové čištění nebo chemické čištění.

4. úpravy povrchu

Povrchové ošetření je důležitým prostředkem ke zlepšení kvality vzhledu a odolnosti proti korozi v částech stínícího stíníku hliníkové slitiny. Mezi metody ošetření společného povrchu zahrnují eloxování, postřik a elektrické vylepšení.

Eloxování: Na povrchu slitiny hliníku je vytvořen hustý oxidový film elektrochemickou metodou. Tento oxidový film je nejen krásný, ale má také silnou odolnost proti korozi, který může chránit substrát slitiny hliníku před erozí vnějším prostředím.

Postříkání: Nastříkejte jednu nebo více vrstev barvy na povrch slitiny hliníku, aby se změnil barvu vzhledu, zvýšil lesk a zlepšil odolnost proti korozi. Před stříkáním musí být povrch obrobku předem ošetřen, jako je odmašťování, odstraňování rzi a fosfování.

Elektroplatování: Vrstva kovu (jako je nikl, chrom atd.) Je nanesena na povrch slitiny hliníku, aby se zlepšila její odolnost proti korozi, odolnost proti opotřebení a ozdobnost. Proces elektrického vysílání vyžaduje přísnou kontrolu parametrů, jako je složení roztoku pokovování, teplota, hustota proudu atd. K zajištění kvality a tloušťky povlaku.

5. Inspekce kvality a balení

V závěrečné fázi výrobního procesu je nutná přísná kontrola kvality částí stínících listů hliníkových slitin. To zahrnuje použití nástrojů, jako jsou měřicí stroje na souřadnici a testery drsnosti povrchu k testování přesnosti rozměru, přesnost tvaru a kvalitu povrchu obrobku. Vizuální inspekce je také nutná k zajištění toho, aby obrobku nemělo vady, jako jsou praskliny a póry.

Máte zájem o naše výrobky

Nechte své jméno a e -mailovou adresu, abyste okamžitě získali naše ceny a podrobnosti.