Role lehkých aspektů u tlakově odlévaných automobilových dílů ze slitiny zinku Lehký design se stal důležitým směrem ve vývo...

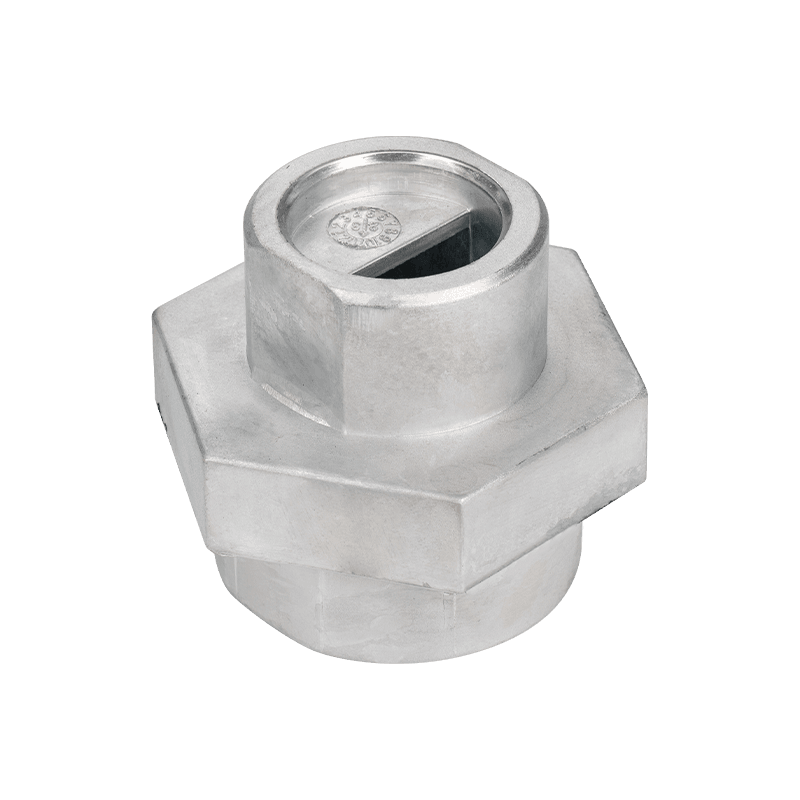

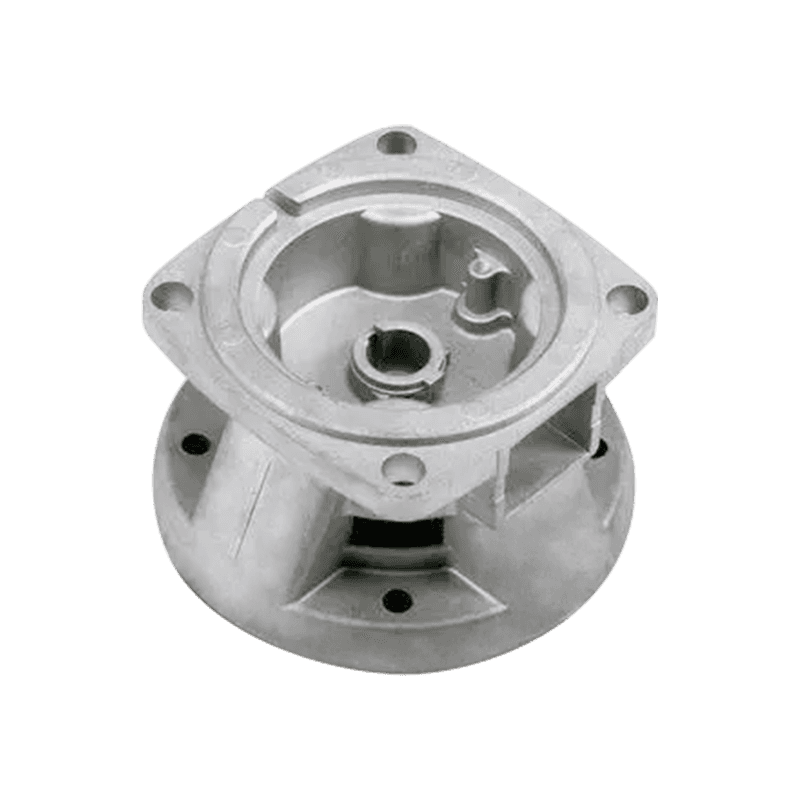

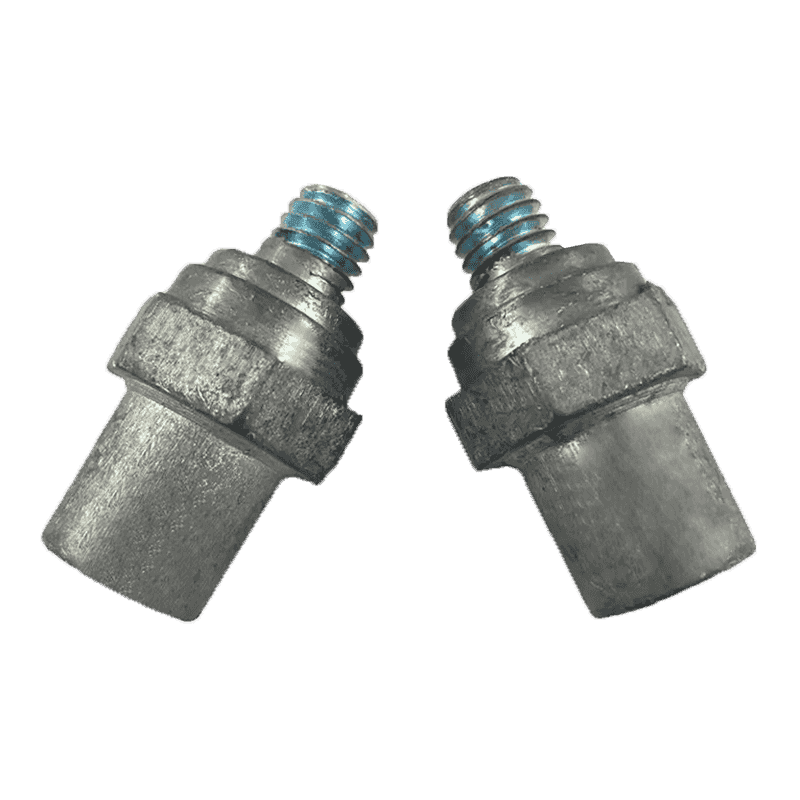

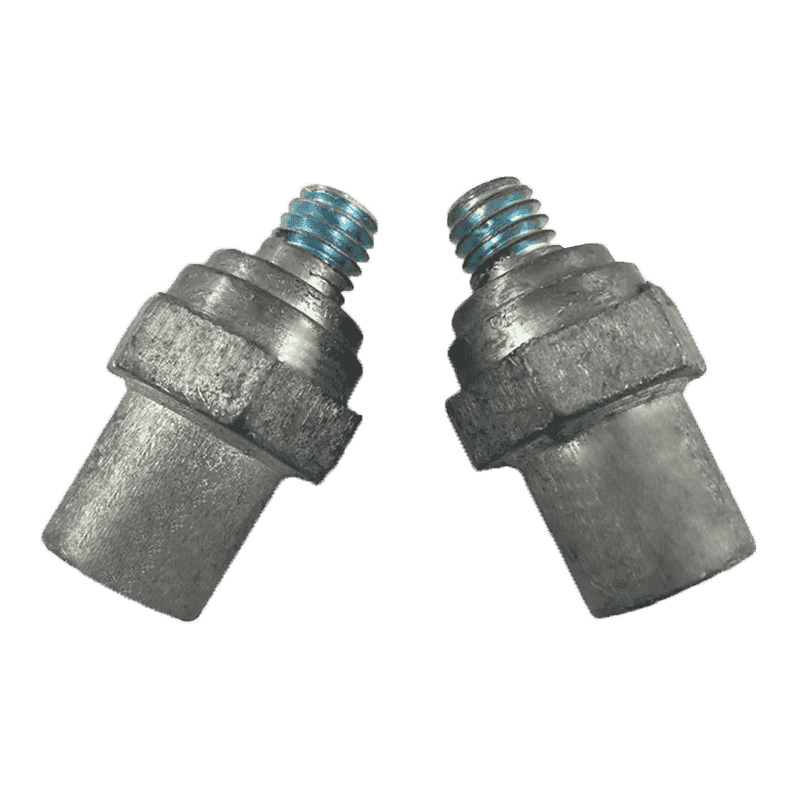

Přečtěte si víceČásti lití baterií

Části připojení baterie jsou příslušenství speciálně používané pro připojení baterií. V bateriových systémech hrají zásadní roli při zajišťování normálního provozu a efektivního výkonu baterií. Příslušenství pro připojení baterie se obvykle vyrábí z vysoce kvalitních kovových materiálů, jako je měď, hliník nebo nikl. Tyto materiály mají dobrou vodivost a odolnost proti korozi, mohou účinně přenášet proud a chránit baterie před poškozením vnějším prostředím.

Příslušenství pro připojení baterie zahrnuje řadu různých komponent, jako jsou připojení kusů, připojení vodičů, konektorů a terminálů. Spojovací kusy jsou kovové kousky používané k připojení pozitivních a negativních pólů baterií. Obvykle mají zakřivený tvar, který může kontaktovat polaritu baterie a poskytovat stabilní proudový přenos. Spojení vodičů jsou vodivé dráty používané k připojení baterií s jinými elektronickými zařízeními nebo systémy. Spojovací dráty jsou obvykle vyrobeny z vysoce kvalitních měděných vodičů s dobrou vodivostí a trvanlivost. Konektory jsou rozhraní používaná k připojení baterií a jiných zařízení. Mohou zajistit spolehlivá elektrická připojení a pohodlnou instalaci. Terminály jsou kovové zátky nebo zásuvky používané k připojení baterií a jiných zařízení. Obvykle mají specifické tvary a velikosti, aby bylo zajištěno správné připojení a bezpečnost.

| 1. Výkresy nebo vzorky | Dostaneme kresby nebo vzorky od zákazníků. |

| 2. Potvrzení výkresů | 3D kresby nakreslíme podle 2D výkresů nebo vzorků zákazníků a 3D kresby zasíláme zákazníkům k potvrzení. |

| 3. citace | Budeme citovat po získání potvrzení zákazníků nebo citovat přímo podle 3D výkresů zákazníků. |

| 4. Vytváření forem/vzorů | Po získání objednávek od zákazníků vyrobíme formy nebo patty. |

| 5. Vytváření vzorků | Vytváříme skutečné vzorky pomocí forem a pošleme je zákazníkům k potvrzení. |

| 6. Hmotnostní produkce | Produkty vyrobíme po získání potvrzení a objednávek zákazníků. |

| 7. Inspekce | Produkty prohlédneme naše inspektory nebo požádáme zákazníky, aby s námi po dokončení prohlédli spolu. |

| 8. Zásilka | Po získání výsledku inspekce a potvrzení zákazníků odešleme zboží zákazníkům. |

| Proces: | 1) Vytváření lití / profilu |

| 2) Obrábění: CNC otáčení, frézování, vrtání, broušení, reaming a závitu | |

| 3) Ošetření povrchu | |

| 4) Inspekce a balení | |

| Dostupný materiál: | 1) Hliníkové slitiny Die lití: Addc10, ADC12, A360, A380, ZL110, ZL101 atd. |

| 2) Vytváření profilu z hliníku: 6061, 6063 | |

| 3) Zine slitiny umírají lití: ZDC1, ZD2, Zamak 3, Zamak 5, ZL4-1 atd. | |

| Ošetření povrchu: | Leštění |

| Výstřel | |

| Sandblasting | |

| Práškový povlak | |

| Eloxování | |

| Chromová pokovování | |

| Pasivace | |

| E-Coating | |

| T-krycí | |

| atd. | |

| Tolerance: | /-0,01 mm |

| Hmotnost na jednotku: | 0,01-5 kg |

| Objednejte si dodací lhůta: | 20-45 dní (podle množství a složitosti produktu 1 |

-

-

Rozměrová přesnost při tlakovém lití olova Odlévání olova je známé svou schopností dosahovat vysoké rozměrové přesnosti, což...

Přečtěte si více -

Přehled hliníkových profilových konzol Hliníkové profilové konzoly jsou široce používané komponenty v různých konstrukčních ...

Přečtěte si více -

Mechanická pevnost tlakového lití zinku ve konstrukčních aplikacích Odlévání zinku je široce používáno v různých průmyslovýc...

Přečtěte si více

Jak zajistit, aby vodivost a mechanická pevnost produktu byla v nejlepším stavu v nejlepším stavu v nejlepším stavu v nejlepším stavu?

Jako profesionální výrobce Části lití baterií , zajistit, aby vodivost a mechanická síla produktu byla v nejlepším stavu současně, je jedním z hlavních cílů v našem návrhu a výrobním procesu. Vodivost a mechanická pevnost jsou dva klíčové indikátory výkonu částí připojení baterie, které přímo ovlivňují účinnost a spolehlivost bateriového systému.

Pokud jde o výběr materiálu, dáváme prioritu materiálů slitin s vysokou vodivostí a mechanickou pevností. Hliníková slitina a slitina mědi jsou běžné volby. Hliníková slitina má dobrou vodivost a lehké výhody, zatímco slitina mědi má vyšší vodivost a mechanickou pevnost. V závislosti na potřebách konkrétních aplikací si vybereme různé vzorce slitiny, abychom našli nejlepší rovnováhu mezi vodivostí a silou.

Ve fázi návrhu plně využíváme počítačově podporované design (CAD) a počítačově podporované technické technologie (CAE), abychom optimalizovali geometrii a strukturu částí připojení baterie prostřednictvím simulační analýzy. Prostřednictvím analýzy konečných prvků (FEA) jsme schopni předpovídat výkon materiálů ve stresu a proudu, abychom optimalizovali návrh, snížili odpor a zlepšili sílu. Například můžeme upravit plochu průřezu a tvar připojovacích částí, abychom zajistili nejkratší proudovou cestu a nejnižší odpor, přičemž zvýšení síly a rigiditu struktury.

Pokud jde o výrobní proces, používáme vysoce přesnou technologii s odcizením k zajištění konzistence a přesnosti produktu. Proces odcizení může vytvářet díly se složitými tvary a přesnými detaily, což je nezbytné pro vodivost a mechanickou pevnost částí připojení baterie. Řídíme parametry odcizení, jako je teplota tání, rychlost injekce a rychlost chlazení, abychom snížili tvorbu pórů a vnitřního napětí, zajistili hustotu a uniformitu odlitku, a tak zlepšili jeho vodivost a sílu.

Po dokončení úmrtí provádíme přísnou kontrolu a kontrolu kvality. Každá dávka produktů je testována na odpor a mechanické vlastnosti, aby se zajistilo, že její vodivost a mechanická síla splňují standardy návrhu a požadavky zákazníků. Prostřednictvím optické mikroskopie a detekce rentgenu jsme schopni prozkoumat vnitřní strukturu odlitku a najít a eliminovat defekty, které mohou ovlivnit výkon, jako jsou póry, inkluze a praskliny.

Jaké technické výzvy čelí použití dílů pro odlévání baterií v oblasti lití baterií?

V systémech baterií elektrických vozidel, Části lití baterií hrát zásadní roli. Tyto části jsou nejen odpovědné za elektrické spojení mezi bateriovými buňkami, ale také musí udržovat vysoký výkon a spolehlivost v drsném pracovním prostředí. Systémy baterie elektrických vozidel však mají extrémně vysoké požadavky na části připojení, které přinášejí řadu technických výzev. Zde jsou naše strategie a řešení, jak splňovat tyto výzvy jako profesionální výrobce:

Systémy baterie elektrických vozidel musí pracovat za podmínek s vysokým proudem a s vysokým napětím, takže vodivost a tepelná odolnost částí připojení baterie musí být velmi lepší. Klíčem k řešení této výzvy je výběr materiálu. Používáme vysoce vodivé materiály, jako jsou slitiny mědi, a současně optimalizujeme návrh, abychom zajistili jednotné rozdělení hustoty proudu a snížili riziko přehřátí místního přehřátí. Prostřednictvím přesných výpočtů a simulační analýzy jsme schopni navrhnout připojení, které mohou efektivně provádět jak proud, tak odolávat vysokým teplotám.

Systémy baterií elektrických vozidel zažívají časté cykly nabití a vypouštění a závažné mechanické vibrace během provozu, což klade vysoké požadavky na mechanickou pevnost a odolnost proti únavě spojovacích částí. K řešení této výzvy používáme technologii analýzy konečných prvků (FEA) ve fázi návrhu k provedení podrobné analýzy distribuce napětí a zlepšení únavové odolnosti částí optimalizací strukturálního designu, jako je přidání výztuh a nastavení geometrie. Kromě toho vybíráme materiály slitiny s vysokou pevností a odolností proti únavě a zajišťujeme, aby odlitky byly husté a bez vady uvnitř přísně kontrolováním parametrů procesu odcizení, jako je teplota plísní, vstřikovací tlak a rychlost chlazení, čímž se zlepšuje jeho mechanickou pevnost a spolehlivost.

Odolnost proti korozi je další klíčovou výzvou. V systémech baterií elektrických vozidel jsou komponenty připojení často vystaveny elektrolyty a vlhkému prostředí, takže musí mít vynikající odolnost proti korozi. Zvyšujeme odolnost složek koroze pomocí technologií povrchové úpravy, jako je elektroplatování, eloxování a povlak. Tato povrchová ošetření může nejen vytvořit ochrannou vrstvu, aby se zabránilo erozi korozivním médiem, ale také zlepšit výkon elektrických kontaktů komponent a zajistit dlouhodobý stabilní provoz.

Pokud jde o výrobní proces, vysoká přesnost a konzistence jsou základem pro zajištění výkonu součástí. Používáme pokročilé zařízení a technologii s odcizením k zajištění přesnosti rozměru a konzistence tvaru každé složky. Prostřednictvím automatizovaných výrobních vedení a přísných procesů kontroly kvality, včetně online testování a plné inspekce, zajišťujeme, aby každá odeslána na odlitky s připojením baterie splňovalo standardy návrhu a požadavky zákazníka.

Máte zájem o naše výrobky

Nechte své jméno a e -mailovou adresu, abyste okamžitě získali naše ceny a podrobnosti.