Role lehkých aspektů u tlakově odlévaných automobilových dílů ze slitiny zinku Lehký design se stal důležitým směrem ve vývo...

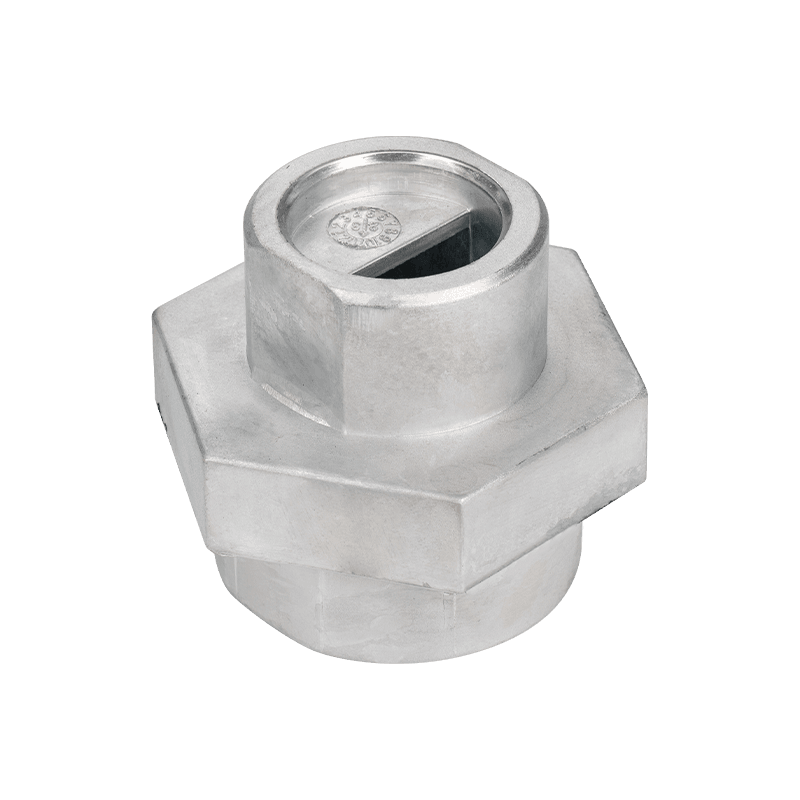

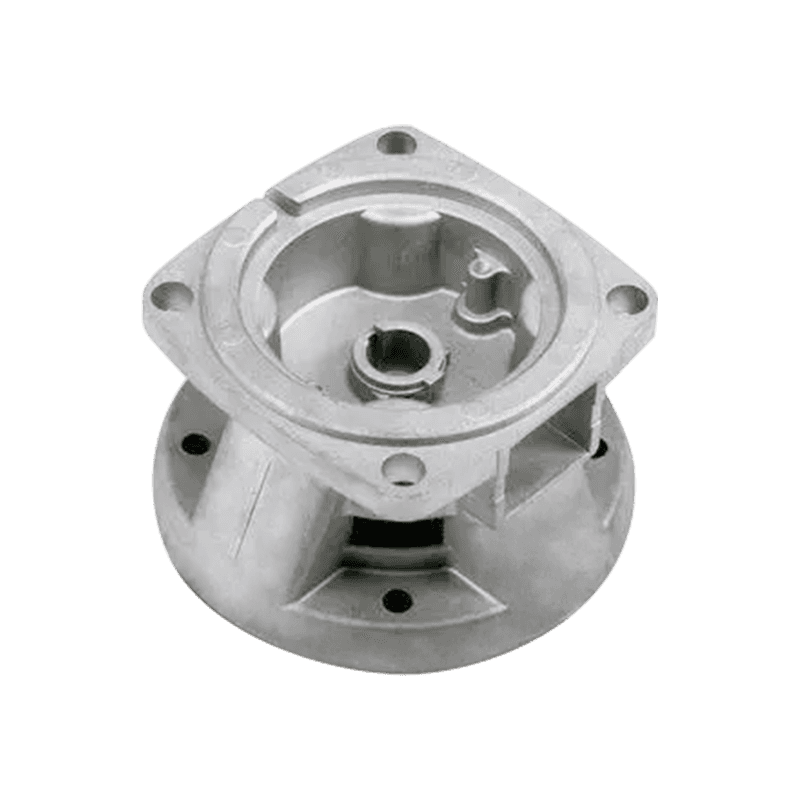

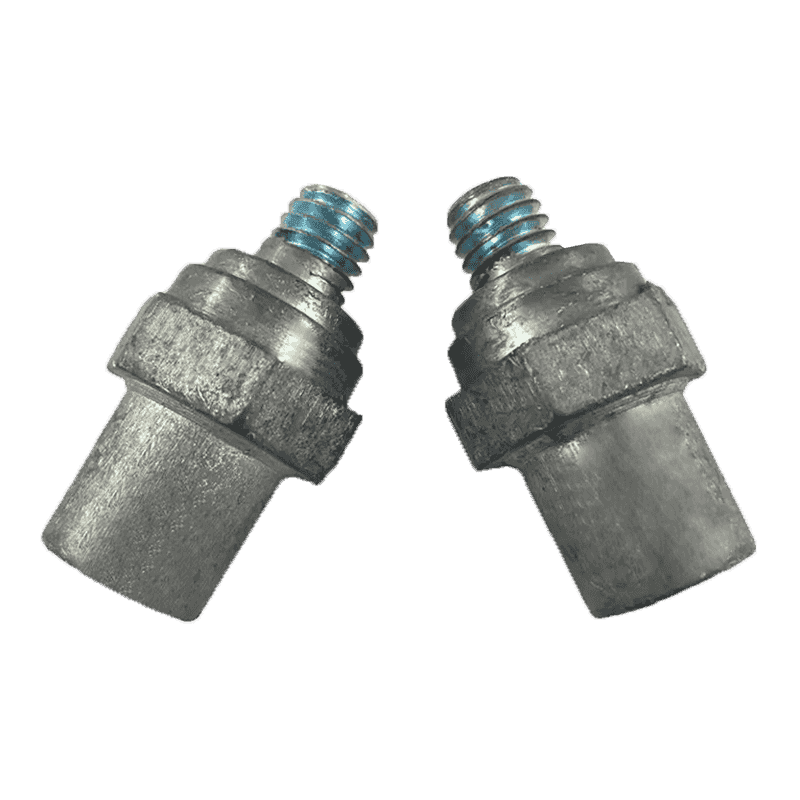

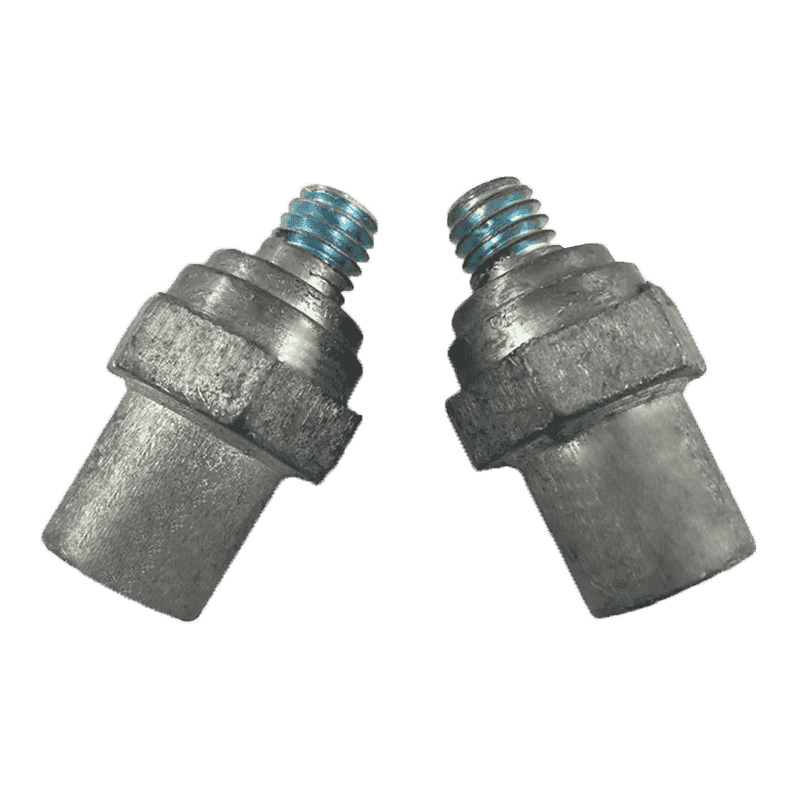

Přečtěte si víceČásti lití baterie olova

Olověné díly baterie jsou důležitou součástí používanou při výrobě baterií, která hraje klíčovou roli ve výkonu a životnosti baterie.

Části olova baterie jsou vyrobeny z olověného materiálu, který je vynikajícím elektrickým vodičem a materiálem odolným proti korozi s dobrou vodivostí a trvanlivost. Může účinně přenášet proud na kladné a negativní póly baterie, aby zajistil normální provoz baterie. Kromě toho mají olověné materiály nízkou odolnost a vysoký bod tání, vydrží vysokou teplotu a vysoké požadavky na proud a zlepšují bezpečnost a stabilitu baterie.

V automobilovém průmyslu se při výrobě baterií široce používají součásti olova baterie. Baterie je jednou z klíčových komponent vozu, která poskytuje automobilu počáteční energii a napájecí energii. Části olova baterie hrají důležitou roli při propojení pozitivních a negativních pólů a provádění proudu v baterii, což přímo ovlivňuje výkon a životnost baterie. Vysoce kvalitní olověné díly baterie mohou poskytnout stabilní proudový výstup a dlouhou životnost, což zlepšuje spolehlivost a výkon automobilu.

| 1. Výkresy nebo vzorky | Dostaneme kresby nebo vzorky od zákazníků. |

| 2. Potvrzení výkresů | 3D kresby nakreslíme podle 2D výkresů nebo vzorků zákazníků a 3D kresby zasíláme zákazníkům k potvrzení. |

| 3. citace | Budeme citovat po získání potvrzení zákazníků nebo citovat přímo podle 3D výkresů zákazníků. |

| 4. Vytváření forem/vzorů | Po získání objednávek od zákazníků vyrobíme formy nebo patty. |

| 5. Vytváření vzorků | Vytváříme skutečné vzorky pomocí forem a pošleme je zákazníkům k potvrzení. |

| 6. Hmotnostní produkce | Produkty vyrobíme po získání potvrzení a objednávek zákazníků. |

| 7. Inspekce | Produkty prohlédneme naše inspektory nebo požádáme zákazníky, aby s námi po dokončení prohlédli spolu. |

| 8. Zásilka | Po získání výsledku inspekce a potvrzení zákazníků odešleme zboží zákazníkům. |

| Proces: | 1) Vytváření lití / profilu |

| 2) Obrábění: CNC otáčení, frézování, vrtání, broušení, reaming a závitu | |

| 3) Ošetření povrchu | |

| 4) Inspekce a balení | |

| Dostupný materiál: | 1) Hliníkové slitiny Die lití: Addc10, ADC12, A360, A380, ZL110, ZL101 atd. |

| 2) Vytváření profilu z hliníku: 6061, 6063 | |

| 3) Zine slitiny umírají lití: ZDC1, ZD2, Zamak 3, Zamak 5, ZL4-1 atd. | |

| Ošetření povrchu: | Leštění |

| Výstřel | |

| Sandblasting | |

| Práškový povlak | |

| Eloxování | |

| Chromová pokovování | |

| Pasivace | |

| E-Coating | |

| T-krycí | |

| atd. | |

| Tolerance: | /-0,01 mm |

| Hmotnost na jednotku: | 0,01-5 kg |

| Objednejte si dodací lhůta: | 20-45 dní (podle množství a složitosti produktu 1 |

-

-

Rozměrová přesnost při tlakovém lití olova Odlévání olova je známé svou schopností dosahovat vysoké rozměrové přesnosti, což...

Přečtěte si více -

Přehled hliníkových profilových konzol Hliníkové profilové konzoly jsou široce používané komponenty v různých konstrukčních ...

Přečtěte si více -

Mechanická pevnost tlakového lití zinku ve konstrukčních aplikacích Odlévání zinku je široce používáno v různých průmyslovýc...

Přečtěte si více

Jak při výrobě baterií lití na olověném olovu, jak optimalizovat proces odcizení pro zlepšení mechanických vlastností a elektrické vodivosti produktu?

Jako profesionál Části lití baterie olova Výrobce, chápeme klíčovou roli procesu odcizení při zajišťování mechanických vlastností a elektrické vodivosti produktu. Optimalizace procesu úmrtí nejen zvyšuje kvalitu produktu, ale také zvyšuje výkon a spolehlivost produktu v reálných aplikacích. Začínáme od následujících aspektů, abychom komplexně optimalizovali proces odcizení, abychom zajistili, že mechanické vlastnosti a elektrická vodivost produktu jsou optimální:

Při výběru maskovacích materiálů používáme slitiny olova s vysokou čistotou a optimalizujeme složení slitiny podle specifických požadavků na aplikaci. Vedení s vysokým obsazením má vynikající elektrickou vodivost a nízký bod tání, takže je vhodný pro odcizení. Kromě toho mohou být mechanické vlastnosti a odolnost proti korozi vodivých slitin dále zlepšeny přidáním vhodného množství legovacích prvků, jako je antimon, cín a vápník. Například antimon může významně zvýšit sílu a tvrdost olověných slitin, zatímco cín a vápník mohou zlepšit jeho houževnatost a odolnost proti únavě. Tyto vylepšené složení slitiny významně zlepšují mechanické vlastnosti odlitků o olověných zemích a zároveň zajišťují elektrickou vodivost.

Během návrhu a výrobního procesu plísní používáme pokročilé počítačové designové design (CAD) a počítačově podporovanou technickou techniku (CAE) k přesnému navrhování geometrie plísní a hradlování. Simulací chování toku kovů a chování tepla během procesu lití jsme schopni optimalizovat konstrukci plísní, snížit póry a smršťování dutin uvnitř odlitku a zajistit hustotu a uniformitu odlitku. Vysoce kvalitní formy nejen zlepšují rozměrovou přesnost odlitků, ale také zvyšují jejich mechanické vlastnosti a elektrickou vodivost.

Během skutečného procesu úmrtí přísně kontrolujeme parametry procesu, jako je teplota tání slitiny olově, rychlost injekce, teplota formy a rychlost chlazení. Za prvé, přesně tím, že přesně ovládáme teplotu tání vodicí slitiny, je zajištěna kovová tavenina, aby měla dobrou plynulost a může vyplnit každý detail formy, čímž se vytvoří husté lití bez vady. Za druhé, správné nastavení rychlosti vstřikování a teploty formy může účinně snížit póry a praskliny uvnitř odlitku a dále zlepšit mechanické vlastnosti a elektrickou vodivost odlitku. Kromě toho optimalizací rychlosti chlazení můžeme kontrolovat proces tuhnutí odlévání, snížit vnitřní napětí a deformaci a zajistit rozměrovou stabilitu a mechanickou pevnost odlitku.

Abychom dále zlepšili výkon odlitků olova, používáme také řadu procesů následného zpracování. Například prostřednictvím procesu tepelného zpracování lze eliminovat zbytkové napětí uvnitř lití a lze zlepšit jeho mechanické vlastnosti a životnost. Ošetření pokovování a potahování může zvýšit odolnost proti korozi a tvrdost povrchové tvrdosti odlitků o olověných zemích a zajistit jejich dlouhodobou spolehlivost v drsném prostředí. Kromě toho provádíme obrábění a přesné obrábění, abychom zlepšili povrchovou úpravu a rozměrovou přesnost odlitků, čímž se zlepšilo jejich vodivost a spolehlivost připojení.

Pokud jde o ochranu životního prostředí a bezpečnosti, jak optimalizovat výrobní proces lití baterií olova, aby se snížil dopad na životní prostředí a zdraví pracovníků?

Jako profesionál Části lití baterie olova Výrobce, víme, že během výrobního procesu musíme věnovat pozornost otázkám ochrany životního prostředí a bezpečnosti. Olovo je toxický kov, který je potenciálně škodlivý pro životní prostředí a zdraví pracovníků. Optimalizace výrobního procesu ke snížení dopadu na životní prostředí a zdraví pracovníků je proto zaměřeno na naši neustálou pozornost a zlepšování. Při výběru a zpracování surovin přísně kontrolujeme složení čistoty a slitiny, abychom se vyhnuli použití surovin obsahujících škodlivé nečistoty. Zakoupením vysoce kvalitních olových ingotů a provedením přísných inspekcí kvality před vstupem do továrny zajistíme, aby všechny suroviny splňovaly standardy ochrany životního prostředí. Kromě toho přijímáme ochranná opatření během skladování a přepravy surovin, jako je použití vzduchotěsných kontejnerů a vyhrazených skladů, abychom zabránili úniku prachu a páry olově.

Během výrobního procesu používáme pokročilé zařízení pro tání a roztažení, vybavené účinnými systémy čištění plynu a zařízením pro sběr prachu. Plynulý plyn a prach generovaný během procesu tavení se filtrují a zpracovávají prostřednictvím čištěcího systému, aby se zajistilo, že emise jsou v souladu s environmentálními standardy. Abychom snížili generování vodicí páry během procesu tavení, optimalizovali jsme parametry procesu tavení, jako je kontrola teploty tání a snížení přehřátí. Kromě toho používáme uzavřený stroj na útěk ke snížení úniku páry a prachu a ochrany pracovního prostředí pracovníků.

Během procesu odcizení používáme automatizaci a mechanizaci ke snížení přímé expozice pracovníků na olovo. K transportu materiálů a odstranění odlitků používáme automatické krmení a robotické rameny, abychom se vyhnuli manuálním provozům pracovníků ve vysokoteplotních a olověných parních prostředích. Provoz a údržba stroje na odcizení provádí odborníci, kteří absolvovali přísné školení a jsou obeznámeni s bezpečnými provozními postupy a nouzovými opatřeními k zajištění bezpečnosti výrobního procesu.

Rovněž jsme zavedli řadu opatření na kontrolu environmentálního kontroly v továrně, aby se snížil dopad olova na životní prostředí a zdraví pracovníků. Například nainstalujte vysoce účinný ventilační systém do výrobního semináře, který udržuje vzduch cirkulovaný a čistý a zabrání hromadění páry a prachu. Kromě toho jsou výrobní zařízení a ventilační systémy pravidelně udržovány a kontrolovány, aby se zajistila jejich normální provoz a efektivní filtraci. Pro olověné odpad a zbytky používáme speciální vybavení ke shromažďování a zpracování, abychom se vyhnuli sekundárnímu znečištění.

Máte zájem o naše výrobky

Nechte své jméno a e -mailovou adresu, abyste okamžitě získali naše ceny a podrobnosti.