Role lehkých aspektů u tlakově odlévaných automobilových dílů ze slitiny zinku Lehký design se stal důležitým směrem ve vývo...

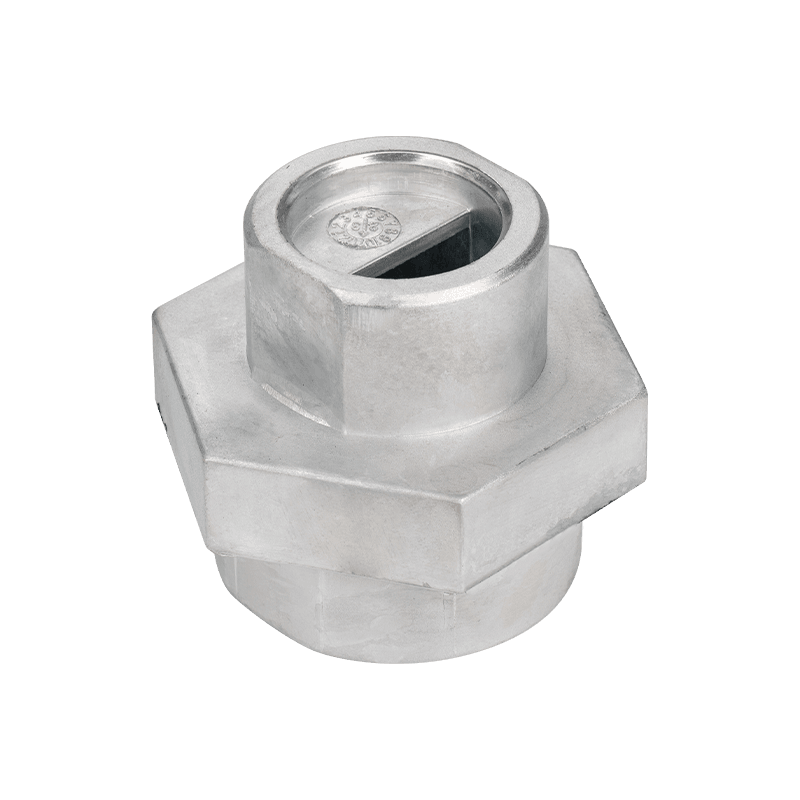

Přečtěte si víceMechanické vyrovnávací díly lití

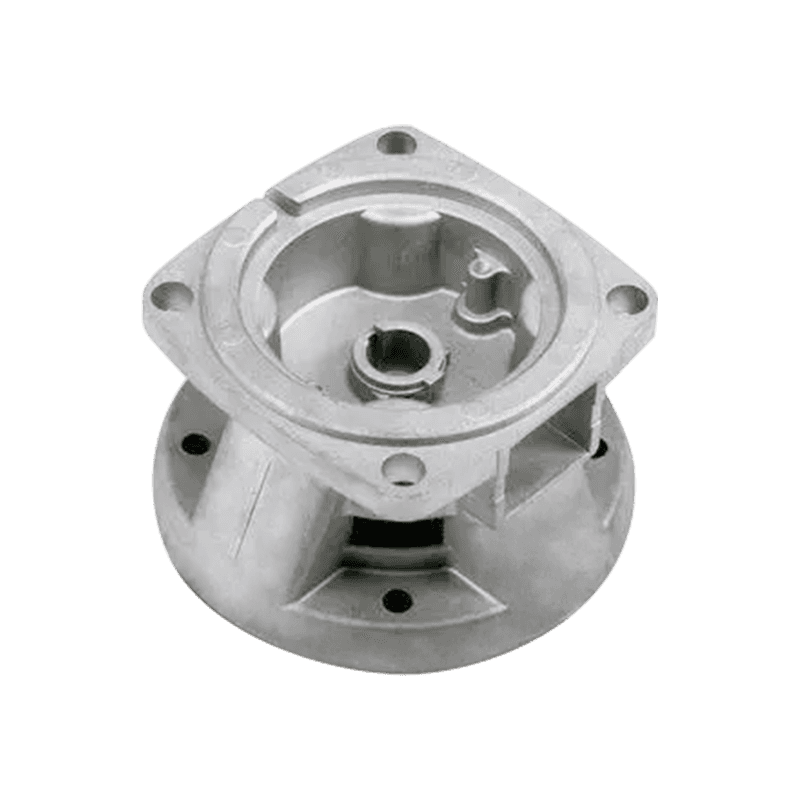

Mechanické vyrovnávací části hrají v mechanickém vybavení zásadní roli a poskytují požadovanou rovnováhu a stabilitu. Oni se široce používají ve více průmyslových odvětvích, včetně průmyslového výroby, letectví, automobilu a energie.

Hlavní funkcí mechanických vyrovnávacích částí je eliminovat nerovnováhu v rotujícím nebo vibračním zařízeních, aby bylo zajištěno normální provoz zařízení. Nerovnováha může způsobit vibrace, hluk a dokonce i poškození nebo nehody na zařízení. Mechanické vyrovnávací příslušenství udržuje rovnováhu zařízení během provozu přidáním nebo nastavením hmotností. Tyto příslušenství jsou obvykle vyrobeny z kovových materiálů, jako je železo, ocel a hliník, aby se zajistilo, že mají dostatečnou pevnost a trvanlivost.

Při výběru a instalaci mechanického vyvážení příslušenství musíte být velmi opatrní. Různé typy zařízení vyžadují různé typy vyvažovacích příslušenství, aby bylo zajištěno nejlepší efekt vyvažování. Při výběru příslušenství musíte zvážit faktory, jako je rychlost otáčení, zatížení a frekvence vibrací zařízení. Kromě toho je správná instalace také klíčovým faktorem, který zajistí, že vyvažovací příslušenství hraje efektivní roli. Nesprávná instalace může způsobit, že se příslušenství uvolní nebo nestabilní, což zase ovlivňuje vyrovnávací účinek zařízení.

| 1. Výkresy nebo vzorky | Dostaneme kresby nebo vzorky od zákazníků. |

| 2. Potvrzení výkresů | 3D kresby nakreslíme podle 2D výkresů nebo vzorků zákazníků a 3D kresby zasíláme zákazníkům k potvrzení. |

| 3. citace | Budeme citovat po získání potvrzení zákazníků nebo citovat přímo podle 3D výkresů zákazníků. |

| 4. Vytváření forem/vzorů | Po získání objednávek od zákazníků vyrobíme formy nebo patty. |

| 5. Vytváření vzorků | Vytváříme skutečné vzorky pomocí forem a pošleme je zákazníkům k potvrzení. |

| 6. Hmotnostní produkce | Produkty vyrobíme po získání potvrzení a objednávek zákazníků. |

| 7. Inspekce | Produkty prohlédneme naše inspektory nebo požádáme zákazníky, aby s námi po dokončení prohlédli spolu. |

| 8. Zásilka | Po získání výsledku inspekce a potvrzení zákazníků odešleme zboží zákazníkům. |

| Proces: | 1) Vytváření lití / profilu |

| 2) Obrábění: CNC otáčení, frézování, vrtání, broušení, reaming a závitu | |

| 3) Ošetření povrchu | |

| 4) Inspekce a balení | |

| Dostupný materiál: | 1) Hliníkové slitiny Die lití: Addc10, ADC12, A360, A380, ZL110, ZL101 atd. |

| 2) Vytváření profilu z hliníku: 6061, 6063 | |

| 3) Zine slitiny umírají lití: ZDC1, ZD2, Zamak 3, Zamak 5, ZL4-1 atd. | |

| Ošetření povrchu: | Leštění |

| Výstřel | |

| Sandblasting | |

| Práškový povlak | |

| Eloxování | |

| Chromová pokovování | |

| Pasivace | |

| E-Coating | |

| T-krycí | |

| atd. | |

| Tolerance: | /-0,01 mm |

| Hmotnost na jednotku: | 0,01-5 kg |

| Objednejte si dodací lhůta: | 20-45 dní (podle množství a složitosti produktu 1 |

-

-

Rozměrová přesnost při tlakovém lití olova Odlévání olova je známé svou schopností dosahovat vysoké rozměrové přesnosti, což...

Přečtěte si více -

Přehled hliníkových profilových konzol Hliníkové profilové konzoly jsou široce používané komponenty v různých konstrukčních ...

Přečtěte si více -

Mechanická pevnost tlakového lití zinku ve konstrukčních aplikacích Odlévání zinku je široce používáno v různých průmyslovýc...

Přečtěte si více

Jak přesně ovládat tloušťku stěny mechanických vyrovnávacích částí pro odlitky k dosažení nejlepšího dynamického vyrovnávacího efektu?

Ve výrobním procesu Mechanické vyrovnávací díly lití , přesně ovládání tloušťky stěny odlitku je jedním z klíčových kroků k zajištění dynamického vyrovnávacího efektu. Nerovnoměrnost tloušťky stěny povede přímo k posunutí středu hmoty, což ovlivní vyrovnávací výkon během rotace nebo pohybu. Aby bylo možné dosáhnout nejlepšího dynamického vyvážení efektu, musí výrobci přijmout řadu přesných opatření.

Ve fázi návrhu by měl být pro analýzu 3D modelování a simulační analýzu použit pokročilý software CAD/CAE. Simulací rozložení napětí, deformace a středu hmotnosti při různých tloušťkách stěny lze určit schéma návrhu optimálního tloušťky stěny. Tento proces vyžaduje, aby designéři měli hluboké mechanické znalosti a bohaté praktické zkušenosti a byli schopni přesně předpovědět a optimalizovat strukturální výkon odlitků.

Ve fázi návrhu formy musí být forma pečlivě vyrobena podle výsledků tloušťky stěny. Přesnost formy přímo ovlivňuje uniformitu tloušťky stěny odlitku. Proto jsou ve výrobním procesu formy vyžadovány vysoce přesné zpracovatelské zařízení a technologie pokročilé detekce, aby se zajistilo, že parametry, jako je velikost dutiny plísní a drsnost povrchu, splňují požadavky na návrh.

Během procesu výrobního procesu lití matrice musí být také přísně kontrolovány parametry lití, jako je teplota nalévání, tlak, rychlost a doba chlazení. Tyto parametry mají významný dopad na proces tuhnutí, organizační strukturu a uniformitu tloušťky stěny odlitku. Prostřednictvím opakovaných pokusů a optimalizace je zjištěno, že nejlepší kombinace parametrů procesu dosáhne přesné kontroly tloušťky stěny lití.

Jaké speciální návrhy nebo materiály jsou potřebné pro mechanické vyvažování odlitků pro odlitky, aby se zvýšila jejich trvanlivost a stabilitu?

Při jednání s vysokorychlostními scénáři aplikací rotace, Mechanické vyrovnávací díly lití čelit extrémně vysoké pracovní zátěži a drsné pracovní prostředí. Aby se zajistila její trvanlivost a stabilita, musí výrobci přijmout řadu speciálních návrhů nebo materiálů, aby se zvýšila výkon odlitků.

Pokud jde o návrh, musí být plně zvážena strukturální pevnost a tuhost odlitku. Optimalizací strukturálního designu, jako je použití výztužných žeber a změnou tvaru průřezu, lze zlepšit deformační odpor a kapacitu obsazení odlitku. Současně musí být střed hmotnostní polohy odlitku přesně vypočítán a upraven, aby se zajistilo, že může udržovat dynamickou rovnováhu během vysokorychlostní rotace.

Pokud jde o výběr materiálu, měly by být vybrány materiály s vysokou pevností, vysokou odolností proti opotřebení a odolnost proti vysoké únavě. Například některé speciální slitinové oceli, nerezové oceli nebo slitiny s vysokou teplotou atd. Si mohou udržovat stabilní výkon v drsném prostředí, jako je vysoká teplota, vysoký tlak a vysoká rychlost. Kromě toho lze zvážit kompozitní materiály nebo technologii povlaku, aby se dále zvýšila tvrdost povrchu a odolnost odlitků.

Kromě návrhu a výběru materiálu je optimalizace výrobních procesů také důležitým prostředkem ke zlepšení trvanlivosti a stability odlitků. Přijetím pokročilé technologie odlévání dieta, procesy tepelného zpracování a technologie povrchového úpravy (jako je pening s výstřelem, karburizaci a zhášení atd.), Lze výrazně zlepšit organizační strukturu odlitků, mechanické vlastnosti a kvalita povrchu materiálů. Tato opatření pomáhají snižovat vibrace, hluk a opotřebení odlitků během vysokorychlostní rotace, čímž se prodlužuje jejich životnost a stabilitu.

Máte zájem o naše výrobky

Nechte své jméno a e -mailovou adresu, abyste okamžitě získali naše ceny a podrobnosti.