Role lehkých aspektů u tlakově odlévaných automobilových dílů ze slitiny zinku Lehký design se stal důležitým směrem ve vývo...

Přečtěte si víceMechanická hmotnost získávající části lití

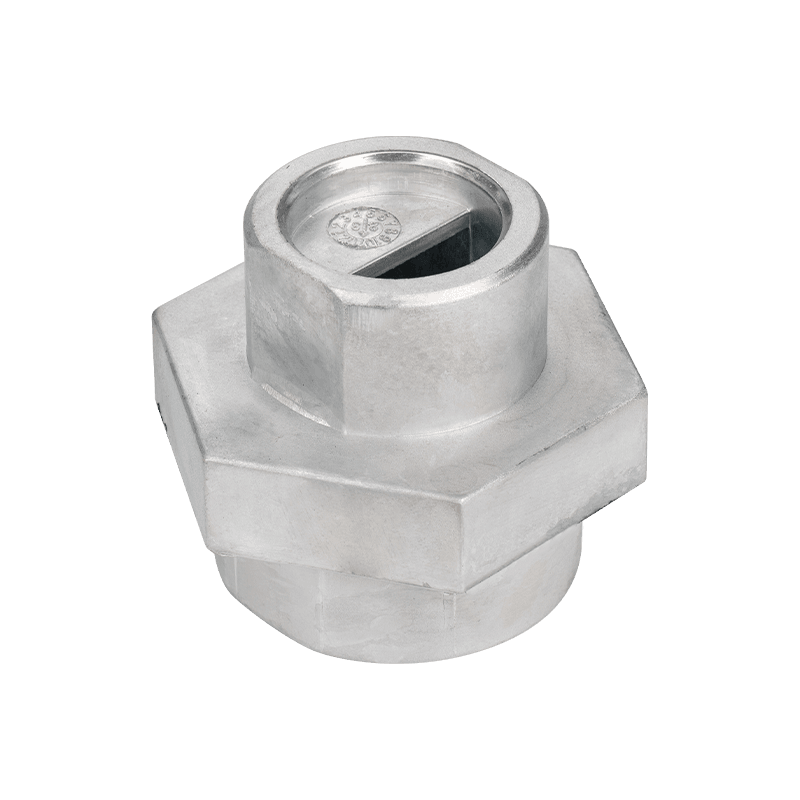

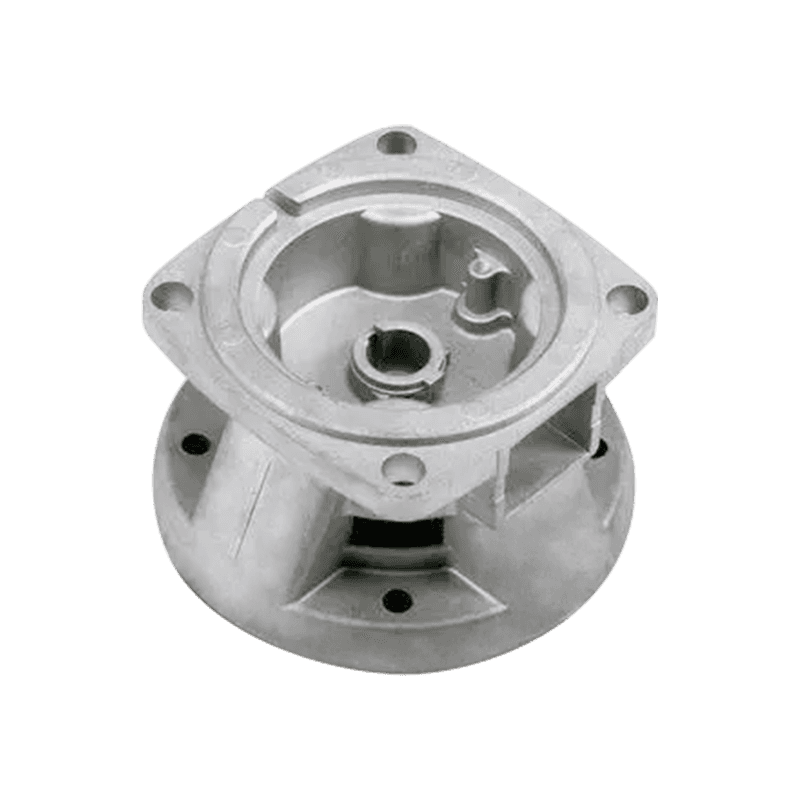

Mechanické díly získávání hmotnosti jsou příslušenství speciálně používané ke zvýšení hmotnosti mechanického vybavení. Obvykle jsou vyrobeny z materiálů s vysokou hustotou, jako je olovo, wolfram nebo železo, aby poskytovaly další hmotnost a stabilitu. Tyto části se široce používají v polích automobilů, leteckého, stavebního a průmyslového vybavení.

Hlavní funkcí částí získávajících mechanickou hmotnost je zvýšení celkové hmotnosti zařízení. V některých aplikacích může zvýšení hmotnosti zařízení poskytnout lepší stabilitu a rovnováhu. Například v automobilovém průmyslu se mechanický přírůstek na váze často používají ke zlepšení výkonu manipulace a stability vozidla. Zvýšením celkové hmotnosti vozidla mohou být sníženy hrboly a koktejly vozidla při jízdě při vysokých rychlostech nebo setkání s nerovnými silnicemi, čímž se zlepšuje zážitek z řízení a bezpečnost.

Části získávající mechanickou hmotnost lze obvykle přizpůsobit podle různých potřeb. Podle specifických požadavků zařízení lze vybrat části hmotnosti různých materiálů a tvarů. Například u aplikací, které vyžadují přírůstek hmotnosti s vysokou hustotou, lze vybrat části hmotnosti z materiálů, jako je olovo nebo wolfram. U částí přibývání na váze, které vyžadují větší objem, lze vybrat díly na hmotnosti z materiálů, jako je železo. Kromě toho může být také navržen a přizpůsoben tvar a velikost přibývání na váze podle skutečných potřeb.

| 1. Výkresy nebo vzorky | Dostaneme kresby nebo vzorky od zákazníků. |

| 2. Potvrzení výkresů | 3D kresby nakreslíme podle 2D výkresů nebo vzorků zákazníků a 3D kresby zasíláme zákazníkům k potvrzení. |

| 3. citace | Budeme citovat po získání potvrzení zákazníků nebo citovat přímo podle 3D výkresů zákazníků. |

| 4. Vytváření forem/vzorů | Po získání objednávek od zákazníků vyrobíme formy nebo patty. |

| 5. Vytváření vzorků | Vytváříme skutečné vzorky pomocí forem a pošleme je zákazníkům k potvrzení. |

| 6. Hmotnostní produkce | Produkty vyrobíme po získání potvrzení a objednávek zákazníků. |

| 7. Inspekce | Produkty prohlédneme naše inspektory nebo požádáme zákazníky, aby s námi po dokončení prohlédli spolu. |

| 8. Zásilka | Po získání výsledku inspekce a potvrzení zákazníků odešleme zboží zákazníkům. |

| Proces: | 1) Vytváření lití / profilu |

| 2) Obrábění: CNC otáčení, frézování, vrtání, broušení, reaming a závitu | |

| 3) Ošetření povrchu | |

| 4) Inspekce a balení | |

| Dostupný materiál: | 1) Hliníkové slitiny Die lití: Addc10, ADC12, A360, A380, ZL110, ZL101 atd. |

| 2) Vytváření profilu z hliníku: 6061, 6063 | |

| 3) Zine slitiny umírají lití: ZDC1, ZD2, Zamak 3, Zamak 5, ZL4-1 atd. | |

| Ošetření povrchu: | Leštění |

| Výstřel | |

| Sandblasting | |

| Práškový povlak | |

| Eloxování | |

| Chromová pokovování | |

| Pasivace | |

| E-Coating | |

| T-krycí | |

| atd. | |

| Tolerance: | /-0,01 mm |

| Hmotnost na jednotku: | 0,01-5 kg |

| Objednejte si dodací lhůta: | 20-45 dní (podle množství a složitosti produktu 1 |

-

-

Rozměrová přesnost při tlakovém lití olova Odlévání olova je známé svou schopností dosahovat vysoké rozměrové přesnosti, což...

Přečtěte si více -

Přehled hliníkových profilových konzol Hliníkové profilové konzoly jsou široce používané komponenty v různých konstrukčních ...

Přečtěte si více -

Mechanická pevnost tlakového lití zinku ve konstrukčních aplikacích Odlévání zinku je široce používáno v různých průmyslovýc...

Přečtěte si více

Jak při výrobě mechanických odlitků s přidanou hmotností přidané, jak dosáhnout cíle zvýšení váhy při zachování nebo zlepšování mechanických vlastností?

Při výrobě odlitky s mechanickou hmotností přidané Výběr správného materiálu je klíčem k zajištění toho, aby produkt splňoval požadavky na váhu při zachování nebo zlepšování mechanických vlastností. Musíme zvážit hustotu materiálu, protože přímým způsobem, jak zvýšit hmotnost, je zvolit si materiál s vyšší hustotou. Jednoduše zvyšující se hustota však nemusí stačit k splnění všech požadavků na výkon, takže faktory, jako je síla materiálu, houževnatost, odolnost proti korozi, tepelná stabilita a výkon zpracování, je třeba také považovat za komplexně.

U mechanických odlitků s přidanou hmotností přidané běžně používané materiály zahrnují slitiny hliníku, slitiny zinku, slitiny hořčíku a některé slitiny mědi. Tyto materiály mají dobré obsazení a majitelnosti a lze je formulovat podle různých aplikačních scénářů k dosažení požadované rovnováhy hmotnosti a výkonu. Například u částí, které potřebují odolat velkým zatížením, lze vybrat vysoce pevnou hliníkovou slitinu nebo měděné slitiny a jejich pevnost může být dále zlepšena procesy, jako je tepelné zpracování; U částí, které vyžadují dobrou odolnost proti korozi, lze vybrat materiály rezistentní na korozi se specifickými přidanými prvky slitin.

Za účelem snížení nákladů při splnění požadavků na váhu lze také zvážit kompozitní materiály nebo vícevrstvé materiálové struktury. Prostřednictvím přiměřeného výběru materiálu a konstrukčního designu je možné dosáhnout dvojitého zlepšení hmotnosti a výkonu mechanicky vážených odlitků, aniž by se zvýšila příliš mnoho nákladů.

Jak v procesu lití matrice optimalizovat procesní parametry pro řízení přesnosti hmotnosti a vnitřní kvalitu mechanicky vážených odlitků pro zemníci?

V procesu lití matrice je optimalizace parametrů procesu důležitým prostředkem pro kontrolu přesnosti hmotnosti a vnitřní kvality Mechanicky vážené odlitky . Proces lití matrice zahrnuje více klíčových parametrů, včetně teploty nalévání, rychlosti nalévání, tlaku, doba držení a teploty plísní, které přímo ovlivňují kvalitu formování, přesnost hmotnosti a vnitřní strukturu lití.

Aby bylo dosaženo přesné kontroly hmotnosti a vysoce kvalitní vnitřní struktury, je nejprve nutné určit vhodnou teplotu nalévání a teplotu formy. Příliš vysoká teplota nalévání způsobí, že kovová kapalina bude příliš tekutina a je snadné vyrábět vady, jako jsou dutiny smrštění a smršťování; Zatímco příliš nízká teplota nalévání ovlivní výplňovou kapacitu kovové kapaliny a hustotu odlitku. Teplota formy ovlivňuje rychlost chlazení a krystalizační proces lití a poté ovlivňuje jeho vnitřní strukturu a výkon.

Příliš rychlé nalití může způsobit, že roztavený kov ovlivňuje plíseň, což má za následek stříkání a strhávání vzduchu, což ovlivňuje kvalitu povrchu a vnitřní kvalitu lití; Nalití příliš pomalu může způsobit nedostatečnou plynulost roztaveného kovu, což ovlivňuje integritu a přesnost hmotnosti odlitku. Tlak přímo ovlivňuje plnicí kapacitu roztaveného kovu a hustotu lití. Nadměrný tlak může způsobit poškození formy nebo deformace odlitku, zatímco příliš malý tlak může způsobit defekty, jako jsou póry a smršťování uvnitř lití.

Kontrola doba držení je také zásadní. Nedostatečná doba držení může uvnitř odlitku způsobit neúplné tuhnutí, což má za následek defekty, jako jsou dutiny smršťování a smršťování; Zatímco příliš dlouhá doba držení může zvýšit výrobní cyklus a náklady. Proto je nutné určit optimální doba držení prostřednictvím experimentů a optimalizace na základě specifických materiálů a podmínek procesu.

Máte zájem o naše výrobky

Nechte své jméno a e -mailovou adresu, abyste okamžitě získali naše ceny a podrobnosti.