Role lehkých aspektů u tlakově odlévaných automobilových dílů ze slitiny zinku Lehký design se stal důležitým směrem ve vývo...

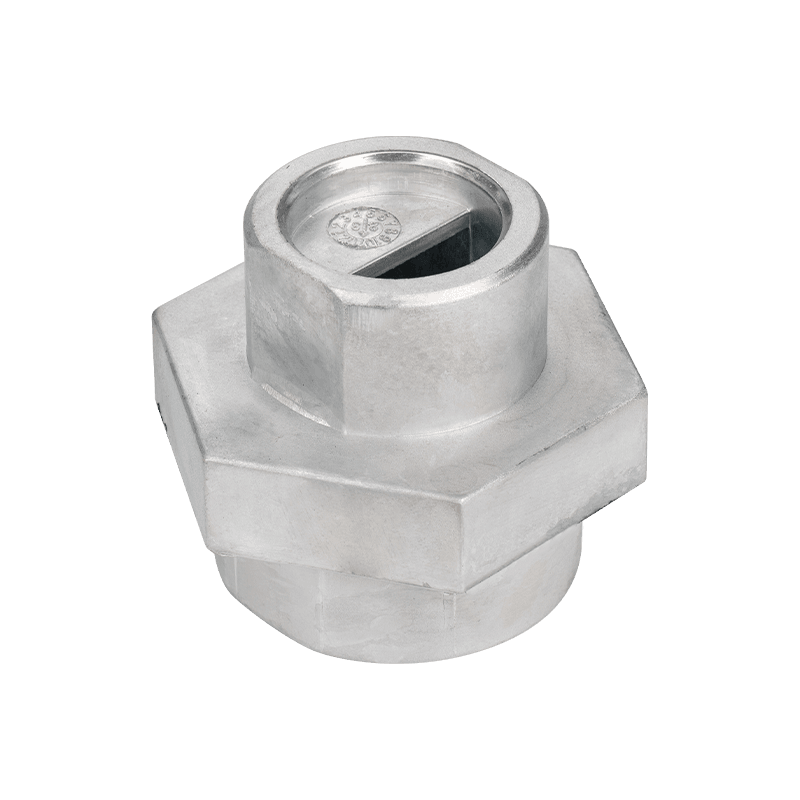

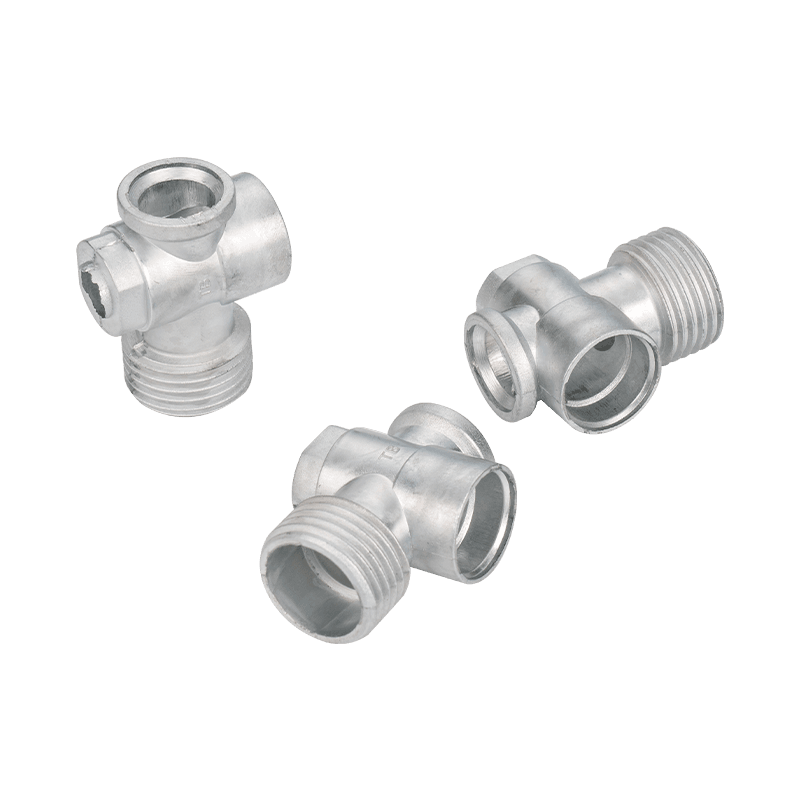

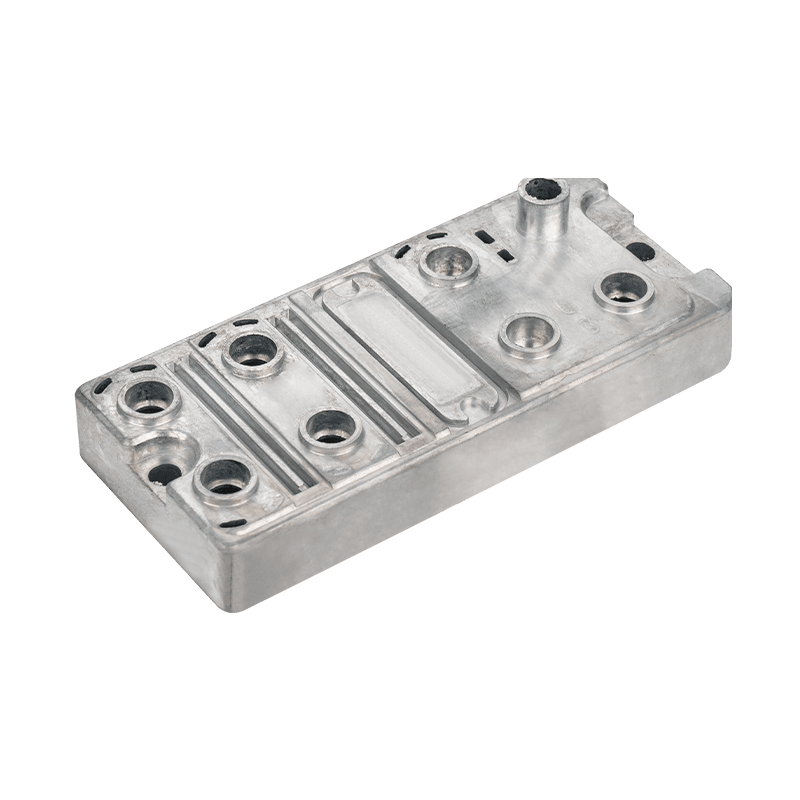

Přečtěte si víceZinek slitiny koupelny konektory konektory zemřete

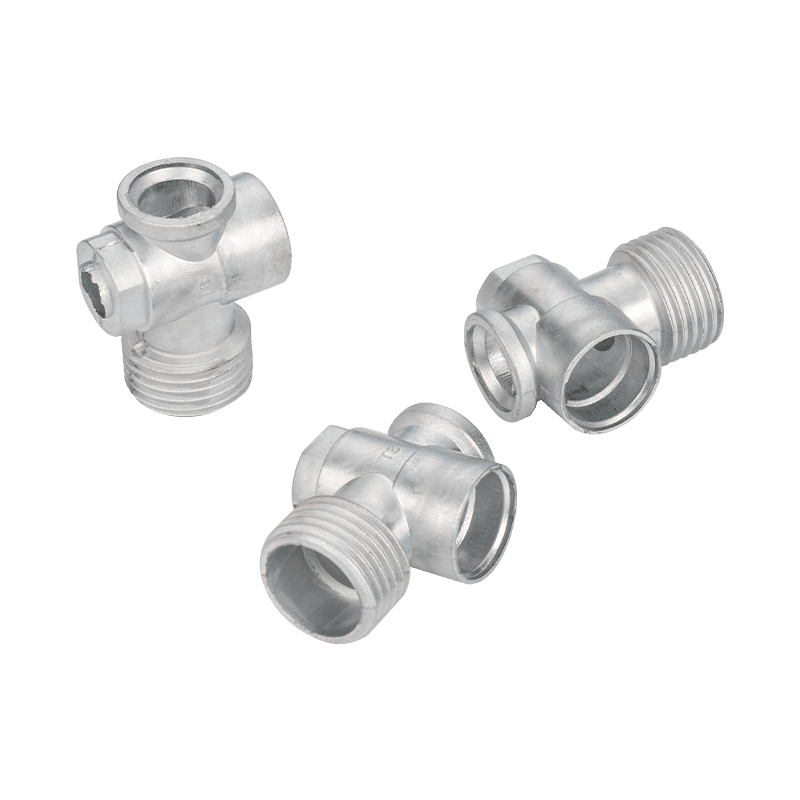

Koupelnové konektory zinkového zinku jsou navrženy s ohledem na uživatele a bezpečnost. Tyto příslušenství přijímá jedinečnou konstrukční strukturu, což usnadňuje a rychlý proces instalace. Uživatelé mohou instalaci snadno dokončit bez použití komplikovaných nástrojů nebo těžkopádných kroků. To nejen ušetří čas a energii uživatelů, ale také zlepšuje účinnost celého procesu instalace.

Kromě pohodlí mají kování konektorů z zinku zinku také vynikající pečeť. Mohou účinně zabránit problémům s prosakováním vody a úniku, což uživatelům poskytuje bezpečnější a spolehlivější prostředí koupání. Tento vynikající výkon těsnění nejen chrání koupelnu před erozí vody, ale také zabraňuje vstupu vlhkosti do zdi nebo podlahy, čímž se snižuje potenciální poškození a náklady na opravu.

| 1. Výkresy nebo vzorky | Dostaneme kresby nebo vzorky od zákazníků. |

| 2. Potvrzení výkresů | 3D kresby nakreslíme podle 2D výkresů nebo vzorků zákazníků a 3D kresby zasíláme zákazníkům k potvrzení. |

| 3. citace | Budeme citovat po získání potvrzení zákazníků nebo citovat přímo podle 3D výkresů zákazníků. |

| 4. Vytváření forem/vzorů | Po získání objednávek od zákazníků vyrobíme formy nebo patty. |

| 5. Vytváření vzorků | Vytváříme skutečné vzorky pomocí forem a pošleme je zákazníkům k potvrzení. |

| 6. Hmotnostní produkce | Produkty vyrobíme po získání potvrzení a objednávek zákazníků. |

| 7. Inspekce | Produkty prohlédneme naše inspektory nebo požádáme zákazníky, aby s námi po dokončení prohlédli spolu. |

| 8. Zásilka | Po získání výsledku inspekce a potvrzení zákazníků odešleme zboží zákazníkům. |

| Proces: | 1) Vytváření lití / profilu |

| 2) Obrábění: CNC otáčení, frézování, vrtání, broušení, reaming a závitu | |

| 3) Ošetření povrchu | |

| 4) Inspekce a balení | |

| Dostupný materiál: | 1) Hliníkové slitiny Die lití: Addc10, ADC12, A360, A380, ZL110, ZL101 atd. |

| 2) Vytváření profilu z hliníku: 6061, 6063 | |

| 3) Zine slitiny umírají lití: ZDC1, ZD2, Zamak 3, Zamak 5, ZL4-1 atd. | |

| Ošetření povrchu: | Leštění |

| Výstřel | |

| Sandblasting | |

| Práškový povlak | |

| Eloxování | |

| Chromová pokovování | |

| Pasivace | |

| E-Coating | |

| T-krycí | |

| atd. | |

| Tolerance: | /-0,01 mm |

| Hmotnost na jednotku: | 0,01-5 kg |

| Objednejte si dodací lhůta: | 20-45 dní (podle množství a složitosti produktu 1 |

| 1. Výkresy nebo vzorky | Dostaneme kresby nebo vzorky od zákazníků. |

| 2. Potvrzení výkresů | 3D kresby nakreslíme podle 2D výkresů nebo vzorků zákazníků a 3D kresby zasíláme zákazníkům k potvrzení. |

| 3. citace | Budeme citovat po získání potvrzení zákazníků nebo citovat přímo podle 3D výkresů zákazníků. |

| 4. Vytváření forem/vzorů | Po získání objednávek od zákazníků vyrobíme formy nebo patty. |

| 5. Vytváření vzorků | Vytváříme skutečné vzorky pomocí forem a pošleme je zákazníkům k potvrzení. |

| 6. Hmotnostní produkce | Produkty vyrobíme po získání potvrzení a objednávek zákazníků. |

| 7. Inspekce | Produkty prohlédneme naše inspektory nebo požádáme zákazníky, aby s námi po dokončení prohlédli spolu. |

| 8. Zásilka | Po získání výsledku inspekce a potvrzení zákazníků odešleme zboží zákazníkům. |

| Proces: | 1) Vytváření lití / profilu |

| 2) Obrábění: CNC otáčení, frézování, vrtání, broušení, reaming a závitu | |

| 3) Ošetření povrchu | |

| 4) Inspekce a balení | |

| Dostupný materiál: | 1) Hliníkové slitiny Die lití: Addc10, ADC12, A360, A380, ZL110, ZL101 atd. |

| 2) Vytváření profilu z hliníku: 6061, 6063 | |

| 3) Zine slitiny umírají lití: ZDC1, ZD2, Zamak 3, Zamak 5, ZL4-1 atd. | |

| Ošetření povrchu: | Leštění |

| Výstřel | |

| Sandblasting | |

| Práškový povlak | |

| Eloxování | |

| Chromová pokovování | |

| Pasivace | |

| E-Coating | |

| T-krycí | |

| atd. | |

| Tolerance: | /-0,01 mm |

| Hmotnost na jednotku: | 0,01-5 kg |

| Objednejte si dodací lhůta: | 20-45 dní (podle množství a složitosti produktu 1 |

| 1. Výkresy nebo vzorky | Dostaneme kresby nebo vzorky od zákazníků. |

| 2. Potvrzení výkresů | 3D kresby nakreslíme podle 2D výkresů nebo vzorků zákazníků a 3D kresby zasíláme zákazníkům k potvrzení. |

| 3. citace | Budeme citovat po získání potvrzení zákazníků nebo citovat přímo podle 3D výkresů zákazníků. |

| 4. Vytváření forem/vzorů | Po získání objednávek od zákazníků vyrobíme formy nebo patty. |

| 5. Vytváření vzorků | Vytváříme skutečné vzorky pomocí forem a pošleme je zákazníkům k potvrzení. |

| 6. Hmotnostní produkce | Produkty vyrobíme po získání potvrzení a objednávek zákazníků. |

| 7. Inspekce | Produkty prohlédneme naše inspektory nebo požádáme zákazníky, aby s námi po dokončení prohlédli spolu. |

| 8. Zásilka | Po získání výsledku inspekce a potvrzení zákazníků odešleme zboží zákazníkům. |

| Proces: | 1) Vytváření lití / profilu |

| 2) Obrábění: CNC otáčení, frézování, vrtání, broušení, reaming a závitu | |

| 3) Ošetření povrchu | |

| 4) Inspekce a balení | |

| Dostupný materiál: | 1) Hliníkové slitiny Die lití: Addc10, ADC12, A360, A380, ZL110, ZL101 atd. |

| 2) Vytváření profilu z hliníku: 6061, 6063 | |

| 3) Zine slitiny umírají lití: ZDC1, ZD2, Zamak 3, Zamak 5, ZL4-1 atd. | |

| Ošetření povrchu: | Leštění |

| Výstřel | |

| Sandblasting | |

| Práškový povlak | |

| Eloxování | |

| Chromová pokovování | |

| Pasivace | |

| E-Coating | |

| T-krycí | |

| atd. | |

| Tolerance: | /-0,01 mm |

| Hmotnost na jednotku: | 0,01-5 kg |

| Objednejte si dodací lhůta: | 20-45 dní (podle množství a složitosti produktu 1 |

-

-

Rozměrová přesnost při tlakovém lití olova Odlévání olova je známé svou schopností dosahovat vysoké rozměrové přesnosti, což...

Přečtěte si více -

Přehled hliníkových profilových konzol Hliníkové profilové konzoly jsou široce používané komponenty v různých konstrukčních ...

Přečtěte si více -

Mechanická pevnost tlakového lití zinku ve konstrukčních aplikacích Odlévání zinku je široce používáno v různých průmyslovýc...

Přečtěte si více

Jak zajistit, aby antikorrozní výkon produktu během procesu úmrtí konektorů z koupelny zinkového zinku?

Protikorozní výkon Zinek slitiny koupelny konektory konektory zemřete je jedním z klíčových ukazatelů výkonu v praktických aplikacích. Vzhledem k vlhkosti prostředí koupelny a dlouhodobému kontaktu s vodou musí mít konektor vynikající schopnost proti korozi, aby zajistil její dlouhodobé a stabilní použití. Jako profesionální výrobce jsme přijali řadu opatření, abychom zajistili výkon proti koroziu produktu během výrobního procesu a provedli jsme přísnou optimalizaci a řízení z výběru materiálu, kontrola procesu po povrchové úpravy.

Vybíráme vysoce čisté materiály zinkové slitiny, které mají nejen dobré mechanické vlastnosti, ale také mají vysokou odolnost proti korozi. Prostřednictvím přísného zadávání zakázek a inspekce surovin zajistěte, aby všechny materiály splňovaly národní a průmyslové standardy kvality, aby se zabránilo problémům s korozí způsobené materiálními vadami.

Konstrukce a výroba plísní je dalším klíčovým faktorem ovlivňujícím výkon antikorózy. Vysoce kvalitní formy mohou zajistit, aby povrch lisování je hladký a hustý, a snižovat tvorbu povrchových vad a mikro trhlin, což je zásadní pro zlepšení antikorozního výkonu. Používáme pokročilou technologii CAD/CAM pro návrh plísní v kombinaci se simulační analýzou pro optimalizaci struktury plísní, zajišťujeme, aby kovová kapalina rovnoměrně proudila ve formě, rychlost chlazení je mírná a vyhýbají se defekty, jako jsou póry a chladné zavřené. Současně se k výrobě formy používá vysoce přesné zpracovatelské zařízení CNC, aby se zajistila povrchová úprava a přesnost formy.

Pokud jde o řízení procesu odcizení, používáme pokročilé zařízení a technologii odcizení a technologii k přesnému řízení parametrů, jako je teplota, rychlost injekce a tlak taveniny slitiny, aby se zajistilo, že slitina zinku může plně vyplnit pod vysokým tlakem, aby vytvořila hustá odlitková struktura. Používáme také technologii vakuové die-casting k dalšímu snižování pórů při odlévání a zlepšení hustoty a odolnosti proti korozi odlitku. Během procesu odcizení jsou parametry procesu monitorovány a zaznamenány v reálném čase, aby se zajistila stabilita a konzistence každého cyklu odcizení.

Povrchové ošetření je klíčovým krokem ke zlepšení odolnosti korozního odolnosti konektorů z zinkové slitiny. K vytvoření hustého ochranného filmu používáme řadu technologií povrchové úpravy, jako je elektroplatování, postřik a oxidační ošetření, aby se zabránilo vniknutí korozivních médií. Proces elektromplace může tvořit uniformu a hustý kovový povlak, jako je nikl, chrom atd., Na povrchu lití, aby se zlepšil jeho odolnost proti korozi a ozdobné vlastnosti. Před elektroletem provádíme přísné předběžné ošetření povrchu, včetně čištění, moření a aktivace, abychom zajistili, že povrch je čistý a bez nečistot, a zvyšujeme adhezi a uniformitu povlaku. Postříkání a oxidační ošetření zlepšuje odolnost proti korozi a odolnost proti opotřebení odlití vytvořením ochranného filmu.

Abychom zajistili účinek a kvalitu povrchového ošetření, provádíme po každém procesu přísnou kontrolu kvality. Trvanlivost odlitků po ošetření povrchu v korozivním prostředí je ověřena pomocí testovacích metod, jako je test solného spreje a test mokrého tepla pro simulaci prostředí skutečného použití. Prostřednictvím těchto testů se zajistí, že každá dávka produktů může splňovat požadavky na výkon proti korozi zákazníka.

Jak zajistit vysokou přesnost a konzistenci konektorů z koupelny zinkového zinku prostřednictvím řízení procesu lití?

Při výrobě Zinek slitiny koupelny konektory konektory zemřete , zajištění vysoké přesnosti a konzistence produktu je hlavním úkolem výrobce. Vysoká přesnost a konzistence souvisí nejen s účinku využití a životem produktu, ale také přímo ovlivňují spokojenost zákazníků a pověst značky. Jako profesionální výrobce začínáme z více odkazů, jako je návrh plísní, kontrola procesu lití, kontrola kvality atd., Abychom zajistili, že každý konektor může dosáhnout vysokých standardů přesnosti a konzistence.

Konstrukce a výroba plísní jsou základem pro dosažení vysoké přesnosti. Pro přesné simulaci procesu toku a tuhnutí zinkového kapalinového kovu ve formě, optimalizují strukturu plísní a zabrání potenciálním problémům v návrhu, používáme pokročilý software CAD/CAM pro návrh plísní v kombinaci s technologií simulační analýzy. Prostřednictvím této simulační technologie lze předvídat a vyřešit problémy, jako je deformace, smršťování a koncentrace stresu, ke kterému se mohou objevit při odlévání. Ve výrobním procesu formy používáme vysoce přesné strojní stroje CNC a zařízení EDM, abychom zajistili, že každý detail a velikost formy může splňovat požadavky na návrh. Poté, co je forma vyrobena, provádíme také pokusy a optimalizaci plísní, abychom dále upravili a zlepšili konstrukci plísní, abychom zajistili, že může fungovat stabilně ve skutečné výrobě.

Používáme pokročilé strojní zařízení, které je vybaveno přesnou teplotou, tlakovou a časovou kontrolní systémy. Přísně kontrolou teploty taveniny slitiny je zajištěno, že je v optimálním teplotním rozsahu zabráněno, aby se zabránilo odlitkům způsobeným kolísáním teploty. Optimalizujte rychlost a tlak vstřikování a zajistěte, aby kovová kapalina mohla rychle a rovnoměrně vyplňovat formu, aby vytvořila hustou strukturu odlévání a vyhýbala se defektům, jako jsou póry, chladné zavřené a smršťovací otvory. Používáme také technologii vakuové die-casting k dalšímu snižování pórů v odlitcích a zlepšení hustoty a mechanických vlastností odlitků. Stabilita a konzistence výrobního procesu je zajištěna monitorováním a zaznamenáváním procesních parametrů v reálném čase v reálném čase.

Během výrobního procesu používáme pokročilé testovací zařízení a technologii k provádění přísných kvalitních inspekcí na každé dávce odlitků. Pomocí vysoce přesného měřicího stroje se tří-souřadnicí jsou klíčové rozměry odlitků zkontrolovány, aby se zajistilo, že splňují požadavky na návrh. Vnitřní struktura odlitků je kontrolována metalografickými mikroskopy a rentgenovým inspekčním zařízením, aby se zajistilo, že nedochází k žádným vnitřním vadám. Provádíme také testy mechanických vlastností, abychom ověřili sílu, tvrdost a houževnatost odlitků, abychom zajistili, že ve skutečném použití dokážou odolat různým mechanickým napětím.

Abychom dále zlepšili konzistenci a stabilitu výroby, také jsme vytvořili kompletní systém řízení kvality a přísně produkovali a spravovali v souladu s standardy řízení kvality ISO. Každý proces má podrobné provozní specifikace a standardy kvality a všechny produkční záznamy a testovací údaje jsou přísně archivovány a dokázány zajistit, aby každý odkaz byl dobře zdokumentován.

Díky výše uvedeným komplexním opatřením pro kontrolu a optimalizaci můžeme zajistit vysokou přesnost a konzistenci konektorů z koupelny zinku zinku. To nejen zlepšuje výkon a spolehlivost produktu, ale také zvyšuje důvěru a spokojenost našich zákazníků. V budoucím vývoji se budeme i nadále odhodláni technologické inovace a zlepšení kvality, abychom zákazníkům poskytli kvalitnější řešení pro konektory zinku zinku.

Máte zájem o naše výrobky

Nechte své jméno a e -mailovou adresu, abyste okamžitě získali naše ceny a podrobnosti.