Role lehkých aspektů u tlakově odlévaných automobilových dílů ze slitiny zinku Lehký design se stal důležitým směrem ve vývo...

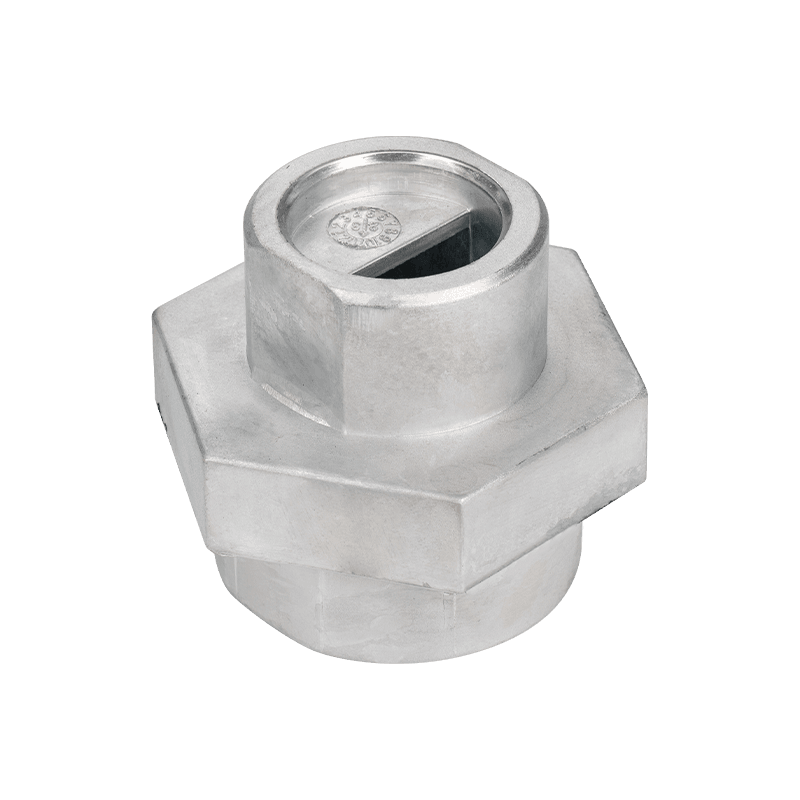

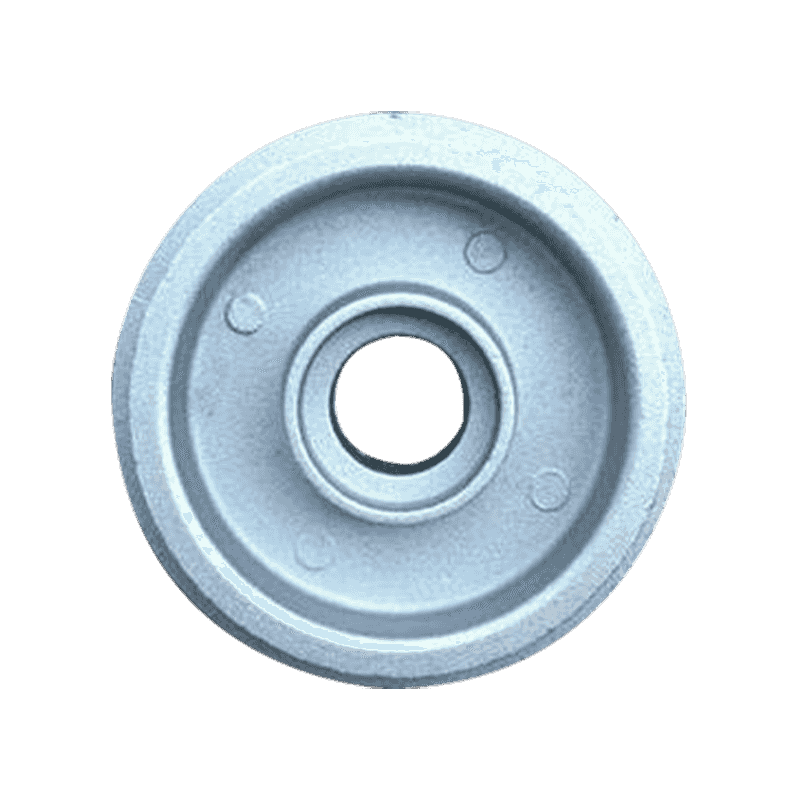

Přečtěte si víceElektronické části zinkové slitiny zemřít lití

Elektronické části zinkové slitiny jsou elektronické komponenty vyrobené z vysoce kvalitních materiálů zinku zinku s vynikající vodivostí, odolností proti korozi a mechanickou pevností. Obecně se používá v spotřební elektronice, počítačích, komunikačním vybavení, automobilové elektronice, průmyslové automatizaci a dalších oborech.

Materiály slitiny zinku mají vynikající vodivost, která může účinně snížit ztrátu proudu a zlepšit provozní účinnost elektronického zařízení. Ve srovnání s jinými materiály může slitina zinku lépe provádět proud a zajistit stabilní provoz elektronických zařízení.

Jednou z jejích výhod je také vysoká síla a tvrdost slitiny zinku. Vydrží větší mechanické napětí a zajišťuje, že elektronické komponenty se během dlouhodobého používání snadno nepoškodí. To umožňuje elektronické komponenty zinkové slitiny zachovat stabilní výkon a prodloužit životnost v různých tvrdých pracovních prostředích.

Kromě toho má slitina zinku také dobrý výkon zpracování. Je snadné řezat, razítko a injekční plísně, což je vhodné pro výrobu elektronických součástí různých tvarů a velikostí. To umožňuje výrobcům flexibilně navrhovat a vyrábět elektronické komponenty slitiny zinku podle různých potřeb splnit rozmanité potřeby trhu.

| 1. Výkresy nebo vzorky | Dostaneme kresby nebo vzorky od zákazníků. |

| 2. Potvrzení výkresů | 3D kresby nakreslíme podle 2D výkresů nebo vzorků zákazníků a 3D kresby zasíláme zákazníkům k potvrzení. |

| 3. citace | Budeme citovat po získání potvrzení zákazníků nebo citovat přímo podle 3D výkresů zákazníků. |

| 4. Vytváření forem/vzorů | Po získání objednávek od zákazníků vyrobíme formy nebo patty. |

| 5. Vytváření vzorků | Vytváříme skutečné vzorky pomocí forem a pošleme je zákazníkům k potvrzení. |

| 6. Hmotnostní produkce | Produkty vyrobíme po získání potvrzení a objednávek zákazníků. |

| 7. Inspekce | Produkty prohlédneme naše inspektory nebo požádáme zákazníky, aby s námi po dokončení prohlédli spolu. |

| 8. Zásilka | Po získání výsledku inspekce a potvrzení zákazníků odešleme zboží zákazníkům. |

| Proces: | 1) Vytváření lití / profilu |

| 2) Obrábění: CNC otáčení, frézování, vrtání, broušení, reaming a závitu | |

| 3) Ošetření povrchu | |

| 4) Inspekce a balení | |

| Dostupný materiál: | 1) Hliníkové slitiny Die lití: Addc10, ADC12, A360, A380, ZL110, ZL101 atd. |

| 2) Vytváření profilu z hliníku: 6061, 6063 | |

| 3) Zine slitiny umírají lití: ZDC1, ZD2, Zamak 3, Zamak 5, ZL4-1 atd. | |

| Ošetření povrchu: | Leštění |

| Výstřel | |

| Sandblasting | |

| Práškový povlak | |

| Eloxování | |

| Chromová pokovování | |

| Pasivace | |

| E-Coating | |

| T-krycí | |

| atd. | |

| Tolerance: | /-0,01 mm |

| Hmotnost na jednotku: | 0,01-5 kg |

| Objednejte si dodací lhůta: | 20-45 dní (podle množství a složitosti produktu 1 |

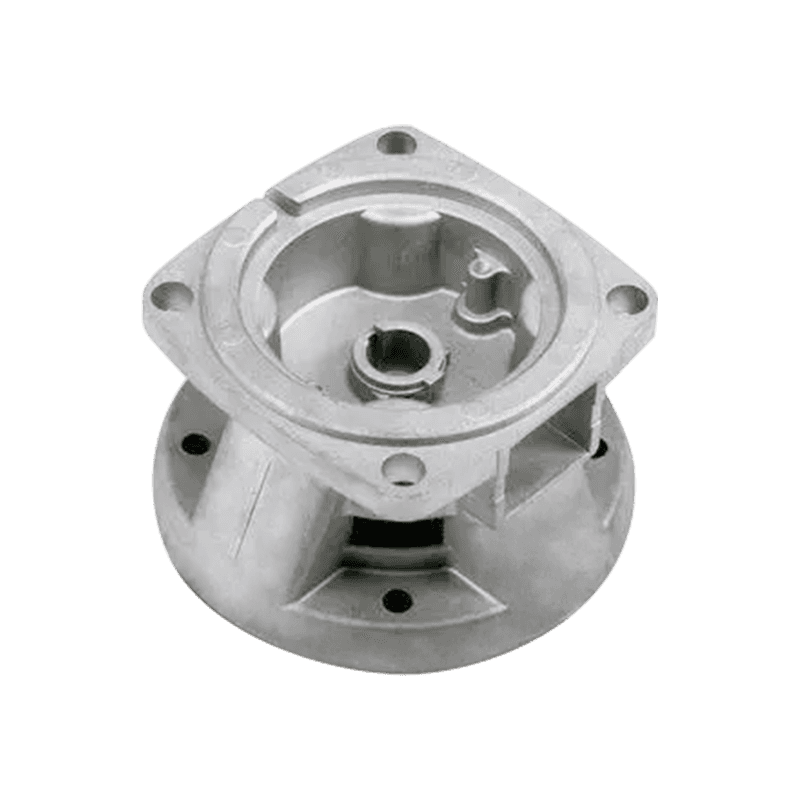

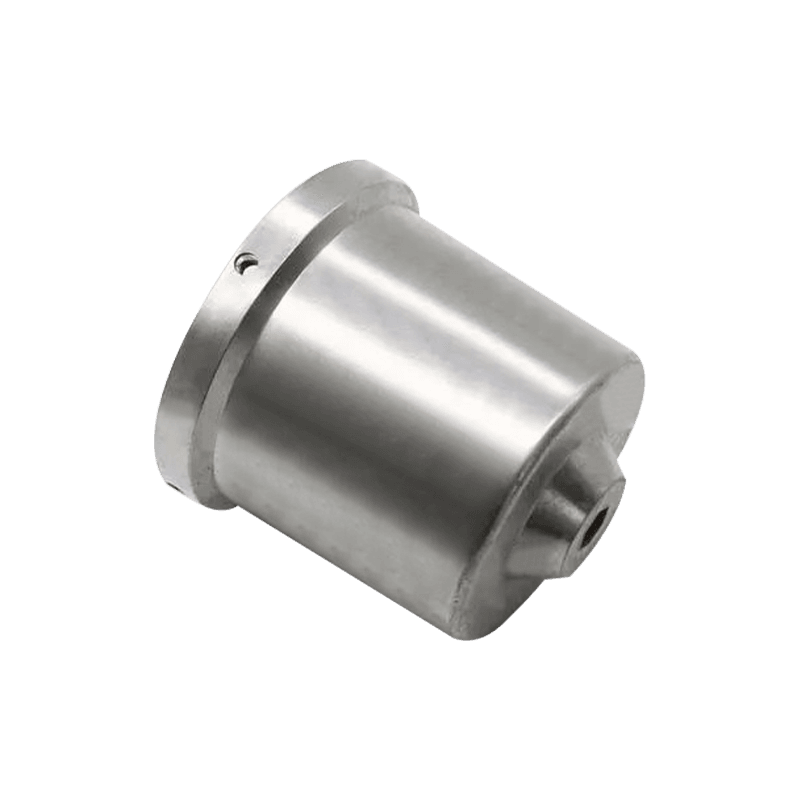

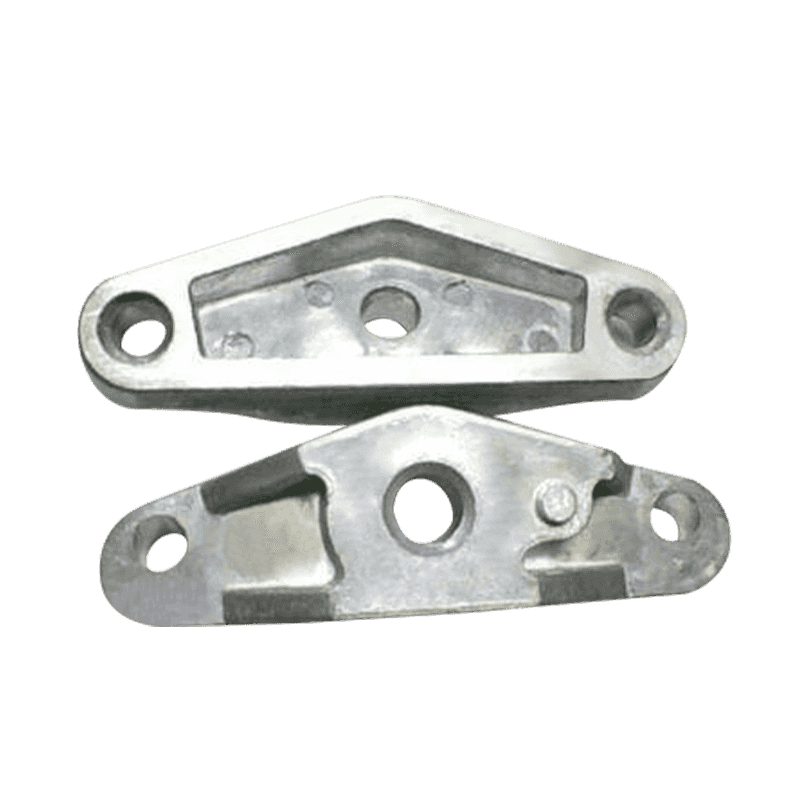

Kování elektronických produktů zinku zinku

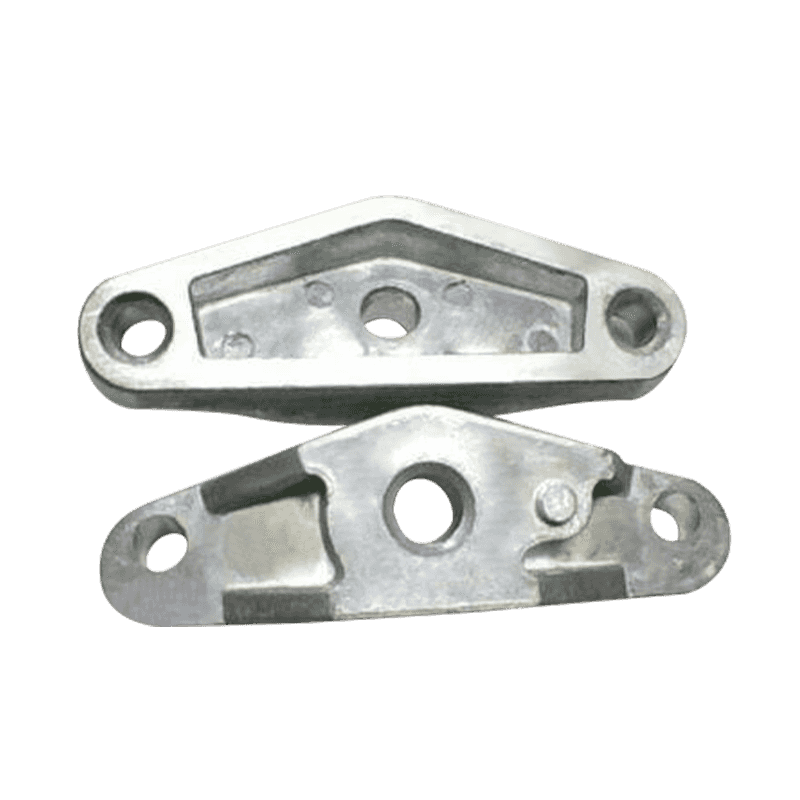

Konektor elektronického produktu z hliníku

| 1. Výkresy nebo vzorky | Dostaneme kresby nebo vzorky od zákazníků. |

| 2. Potvrzení výkresů | 3D kresby nakreslíme podle 2D výkresů nebo vzorků zákazníků a 3D kresby zasíláme zákazníkům k potvrzení. |

| 3. citace | Budeme citovat po získání potvrzení zákazníků nebo citovat přímo podle 3D výkresů zákazníků. |

| 4. Vytváření forem/vzorů | Po získání objednávek od zákazníků vyrobíme formy nebo patty. |

| 5. Vytváření vzorků | Vytváříme skutečné vzorky pomocí forem a pošleme je zákazníkům k potvrzení. |

| 6. Hmotnostní produkce | Produkty vyrobíme po získání potvrzení a objednávek zákazníků. |

| 7. Inspekce | Produkty prohlédneme naše inspektory nebo požádáme zákazníky, aby s námi po dokončení prohlédli spolu. |

| 8. Zásilka | Po získání výsledku inspekce a potvrzení zákazníků odešleme zboží zákazníkům. |

| Proces: | 1) Vytváření lití / profilu |

| 2) Obrábění: CNC otáčení, frézování, vrtání, broušení, reaming a závitu | |

| 3) Ošetření povrchu | |

| 4) Inspekce a balení | |

| Dostupný materiál: | 1) Hliníkové slitiny Die lití: Addc10, ADC12, A360, A380, ZL110, ZL101 atd. |

| 2) Vytváření profilu z hliníku: 6061, 6063 | |

| 3) Zine slitiny umírají lití: ZDC1, ZD2, Zamak 3, Zamak 5, ZL4-1 atd. | |

| Ošetření povrchu: | Leštění |

| Výstřel | |

| Sandblasting | |

| Práškový povlak | |

| Eloxování | |

| Chromová pokovování | |

| Pasivace | |

| E-Coating | |

| T-krycí | |

| atd. | |

| Tolerance: | /-0,01 mm |

| Hmotnost na jednotku: | 0,01-5 kg |

| Objednejte si dodací lhůta: | 20-45 dní (podle množství a složitosti produktu 1 |

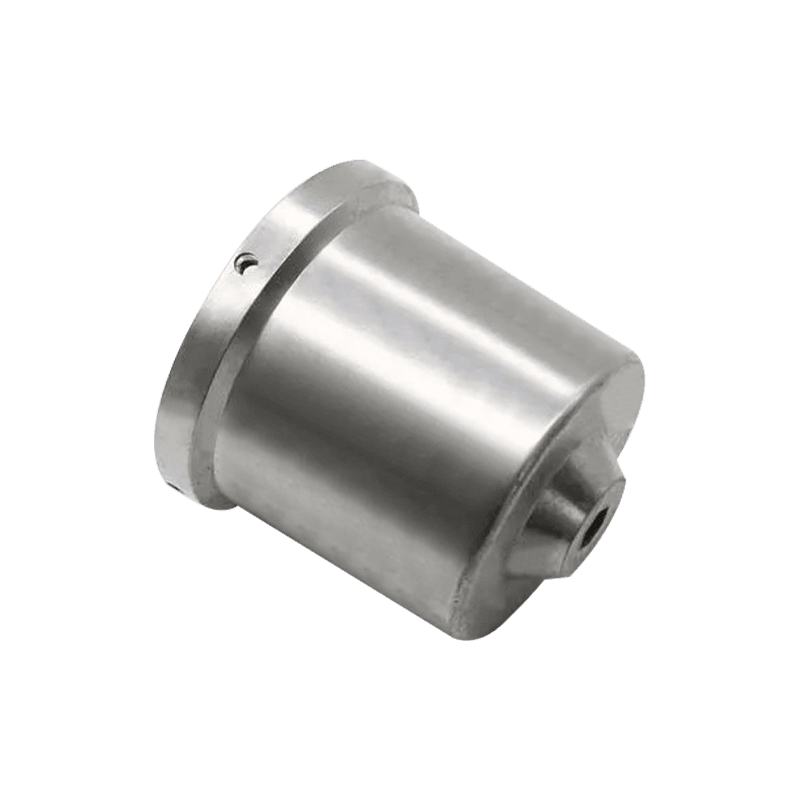

Kování elektronických produktů zinku zinku

Konektor elektronického produktu z hliníku

| 1. Výkresy nebo vzorky | Dostaneme kresby nebo vzorky od zákazníků. |

| 2. Potvrzení výkresů | 3D kresby nakreslíme podle 2D výkresů nebo vzorků zákazníků a 3D kresby zasíláme zákazníkům k potvrzení. |

| 3. citace | Budeme citovat po získání potvrzení zákazníků nebo citovat přímo podle 3D výkresů zákazníků. |

| 4. Vytváření forem/vzorů | Po získání objednávek od zákazníků vyrobíme formy nebo patty. |

| 5. Vytváření vzorků | Vytváříme skutečné vzorky pomocí forem a pošleme je zákazníkům k potvrzení. |

| 6. Hmotnostní produkce | Produkty vyrobíme po získání potvrzení a objednávek zákazníků. |

| 7. Inspekce | Produkty prohlédneme naše inspektory nebo požádáme zákazníky, aby s námi po dokončení prohlédli spolu. |

| 8. Zásilka | Po získání výsledku inspekce a potvrzení zákazníků odešleme zboží zákazníkům. |

| Proces: | 1) Vytváření lití / profilu |

| 2) Obrábění: CNC otáčení, frézování, vrtání, broušení, reaming a závitu | |

| 3) Ošetření povrchu | |

| 4) Inspekce a balení | |

| Dostupný materiál: | 1) Hliníkové slitiny Die lití: Addc10, ADC12, A360, A380, ZL110, ZL101 atd. |

| 2) Vytváření profilu z hliníku: 6061, 6063 | |

| 3) Zine slitiny umírají lití: ZDC1, ZD2, Zamak 3, Zamak 5, ZL4-1 atd. | |

| Ošetření povrchu: | Leštění |

| Výstřel | |

| Sandblasting | |

| Práškový povlak | |

| Eloxování | |

| Chromová pokovování | |

| Pasivace | |

| E-Coating | |

| T-krycí | |

| atd. | |

| Tolerance: | /-0,01 mm |

| Hmotnost na jednotku: | 0,01-5 kg |

| Objednejte si dodací lhůta: | 20-45 dní (podle množství a složitosti produktu 1 |

-

-

Rozměrová přesnost při tlakovém lití olova Odlévání olova je známé svou schopností dosahovat vysoké rozměrové přesnosti, což...

Přečtěte si více -

Přehled hliníkových profilových konzol Hliníkové profilové konzoly jsou široce používané komponenty v různých konstrukčních ...

Přečtěte si více -

Mechanická pevnost tlakového lití zinku ve konstrukčních aplikacích Odlévání zinku je široce používáno v různých průmyslovýc...

Přečtěte si více

Jak zajistit vysokou přesnost a konzistenci produktů během výrobního procesu elektronických částí zinkového zinku.

Ve výrobním procesu Elektronické části zinkové slitiny zemřít lití , zajištění vysoké přesnosti a konzistence produktů je naší nejvyšší prioritou profesionálního výrobce. To přímo ovlivňuje výkon a spolehlivost konečného produktu a je také klíčovým faktorem pro zákazníky, kteří si nás vybírají. Striktně vybereme suroviny s vysokou čistotou zinkovou slitinou, které podléhají přísné analýze složení a testy fyzických vlastností, abychom zajistili, že splňují požadavky na výrobu. Materiály s vysokou mírou mohou poskytnout stabilní charakteristiku plynulosti a tuhnutí během procesu odcizení, snížit dopad nečistot na kvalitu produktu a tak zlepšit přesnost a konzistenci konečného produktu.

Konstrukce a výroba plísní jsou základem pro zajištění vysoké přesnosti. Pro predikci a optimalizaci procesů toku kovů a optimalizaci procesů a optimalizace procesů a optimalizace procesů kovů a vyhýbání se potenciálním problémům při návrhu plísní používáme pokročilý software CAD/CAM. Během výroby plísní používáme vysoce přesné stroje CNC stroje a technologii přesné obrábění k zajištění rozměrové přesnosti a kvality povrchu formy. Před uvedením formy je návrh plísní dále optimalizován prostřednictvím zkušených plísní a úprav, aby se zajistilo, že může fungovat stabilně ve výrobě.

Řízení parametrů procesu odcizení je důležitou součástí dosažení vysoké přesnosti a konzistence. Používáme pokročilé zařízení pro odlévání vybavené přesné systémy teploty, tlaku a řízení času. Během výrobního procesu je teplota taveniny slitiny striktně kontrolována, aby se zajistilo, že je v optimálním teplotním rozmezí, která je umístěna v rozmezí; Současně je optimalizována rychlost a tlak vstřikování, aby se zajistil rovnoměrný průtok kovů a snižoval defekty, jako jsou póry a chladné uzavření. Používáme také monitorovací systém v reálném čase ke sledování a zaznamenávání procesních parametrů každého cyklu odcizení, abychom zajistili stabilitu a konzistenci výrobního procesu.

Inspekce kvality je poslední zárukou zajištění vysoké přesnosti a konzistence produktů. Během výrobního procesu a po dokončení produktu provádíme více inspekcí kvality, včetně rozměrového měření, inspekce povrchu a testování fyzických vlastností. K inspekci klíčových rozměrů produktu použijte vysoce přesný měřicí stroj s tří-souřadnicí, abyste zajistili, že splňuje požadavky na návrh; Použijte optickou inspekční zařízení s vysokým rozlišením k provedení komplexní kontroly povrchových vad produktu; a ověřte sílu a tvrdost produktu prostřednictvím testování mechanických vlastností. Každý inspekční proces je přísně prováděn v souladu se systémem řízení kvality ISO, aby se zajistilo, že každá dávka produktů splňuje vysoké standardy požadavků na kvalitu.

Abychom neustále zlepšovali přesnost a konzistenci produktů, jsme se také aktivně zapojeni do technologických inovací a zlepšování procesů. Prostřednictvím spolupráce s vědeckými výzkumnými institucemi a odborníky na průmysl studujeme a aplikujeme nové materiály, nové procesy a nové vybavení, abychom dále optimalizovali výrobní proces. Rovněž jsme založili kompletní systém školení zaměstnanců, pravidelně provádějí školení dovedností a diskuse o zlepšování procesů, abychom zajistili, že všichni zaměstnanci vždy ovládají nejnovější technologické a procesní standardy.

Prostřednictvím výše uvedených komplexních opatření pro kontrolu a optimalizaci jsme schopni zajistit vysokou přesnost a konzistenci elektronických částí slitiny zinku. To nejen zlepšuje výkon a spolehlivost produktu, ale také zvyšuje důvěru a spokojenost zákazníků. V budoucnu budeme i nadále odhodláni technologické inovace a zlepšení kvality, abychom zákazníkům poskytli lepší řešení elektronických dílů zinku zinku.

Jaké jsou procesy povrchové úpravy pro elektronické části zinkové slitiny a jak zajistit jeho trvanlivost a estetiku?

Při výrobě Elektronické části zinkové slitiny zemřít lití , proces úpravy povrchu má zásadní dopad na trvanlivost a estetiku produktu. Jako profesionální výrobce používáme řadu technologií pro úpravu povrchu, včetně elektroprací, postřiku a kartáčování, aby vyhovovaly potřebám různých zákazníků a zajistily, aby se díly dobře fungovaly v různých aplikačních prostředích. Následuje podrobná diskuse o těchto procesech povrchové úpravy a jejich zlepšení výkonu produktu.

Elektroplatování je běžná a důležitá metoda úpravy povrchu. Ukládá kovový povlak, jako je nikl, chrom, zlato atd. Na povrchu částí z zinku, aby se zlepšila odolnost proti korozi a tvrdost částí. Elektroplatingový proces nejen zvyšuje fyzikální vlastnosti částí, ale také jim dává vysoký lesk a vynikající vzhled. Během procesu elektroplatování přísně řídíme parametry, jako je hustota proudu, teplota a čas, abychom zajistili tloušťku a uniformitu povlaku. Provádíme také předběžné ošetření, jako je čištění a moření, abychom odstranili olejové a oxidové vrstvy na povrchu, abychom zajistili, že povlak pevně přidržuje. Prostřednictvím vysoce kvalitních procesů elektroniky mohou elektronické díly z zinku zinkovité zinky udržovat dobrou trvanlivost a krásu v drsném prostředí.

Procesy postřiku zahrnují postřik prášku a kapalný postřik, které jsou vhodné pro části, které vyžadují specifické barvy a efekty textury. Postříkání prášku používá elektrostatický účinek k rovnoměrnému postřiku prášku na povrchu částí a poté vytvoří po pečení s vysokou teplotou tvrdý nátěrový film. Kapalinový postřik používá stříkací pistoli k rovnoměrnému stříkání tekutého povlaku na povrchu částí a po přirozeném sušení nebo pečení tvoří nátěrový film. Proces postřiku poskytuje nejen různé barevné možnosti, ale také může dosáhnout různých povrchových textur a lesklých efektů úpravou potahovacího vzorce. Před stříkáním provádíme přísné předběžné ošetření povrchu, abychom zajistili silnou adhezi povlaku. Během procesu postřiku jsou parametry stříkacího zařízení přesně ovládány, aby se zajistilo jednotný povlak a vyhýbalo se defektům, jako je ochabnutí a bubliny. Díly po postřiku jsou nejen vysoce odolné vůči korozi, ale mají také vynikající dekorativní efekty, přičemž se domnívají vysoké požadavky zákazníků na vzhled produktu.

Kresba drátu je technologie, která vytváří pravidelné linie na povrchu částí mechanickým ošetřením, aby se zvýšila jeho trojrozměrný smysl a texturu. Kresba drátu se často používá ve špičkových elektronických částech ke zlepšení kvality a pocitu jejich vzhledu. V procesu kreslení drátu používáme vysoce přesné zařízení pro výkresy drátu k řízení hloubky a rozestupů čárů, abychom zajistili, že povrchový účinek každé části je konzistentní. Před výkresem drátu čistíme a vylezneme povrch, abychom odstranili všechny nečistoty, které mohou ovlivnit efekt výkresu drátu. Díly po výkresu drátu jsou nejen krásné a velkorysé, ale také účinně zakrývají drobné povrchové vady a zlepšují celkovou kvalitu produktu.

Abychom zajistili účinek procesu úpravy povrchu, provádíme přísnou kontrolu a kontrolu kvality při každém spojení. Uniformita, adheze a odolnost proti úpravě povrchu jsou ověřeny mikroskopickou inspekcí a testováním fyzické výkonnosti. Provádíme také testy odolnosti vůči korozi, jako jsou testy solného spreje, abychom zajistili, že ošetřené části nejsou náchylné k korozi a zabarvení po dlouhou dobu použití.

Máte zájem o naše výrobky

Nechte své jméno a e -mailovou adresu, abyste okamžitě získali naše ceny a podrobnosti.