Role lehkých aspektů u tlakově odlévaných automobilových dílů ze slitiny zinku Lehký design se stal důležitým směrem ve vývo...

Přečtěte si víceLití konektoru lampy zinkové slitiny

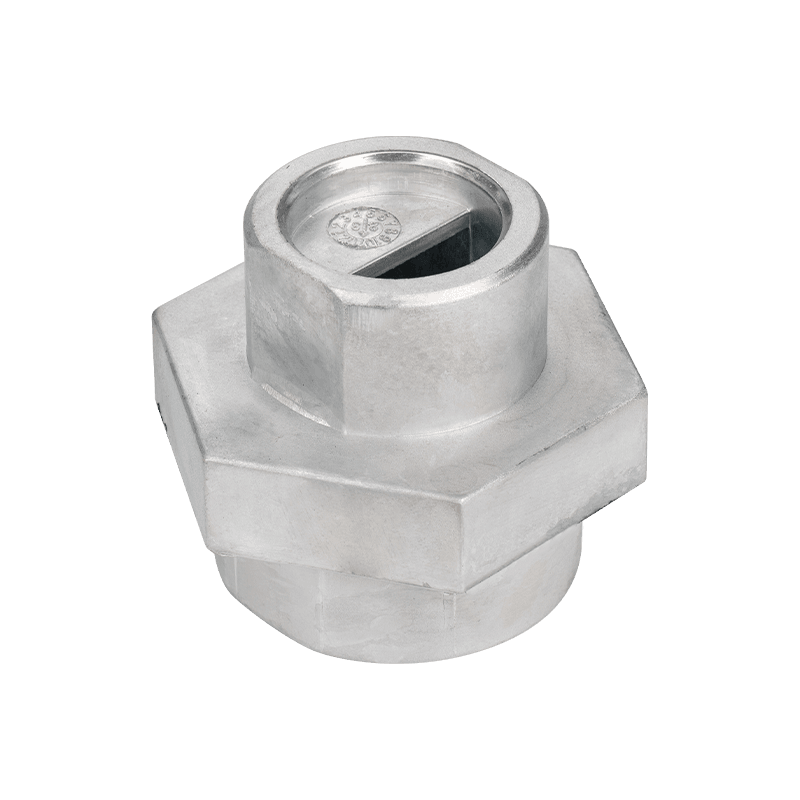

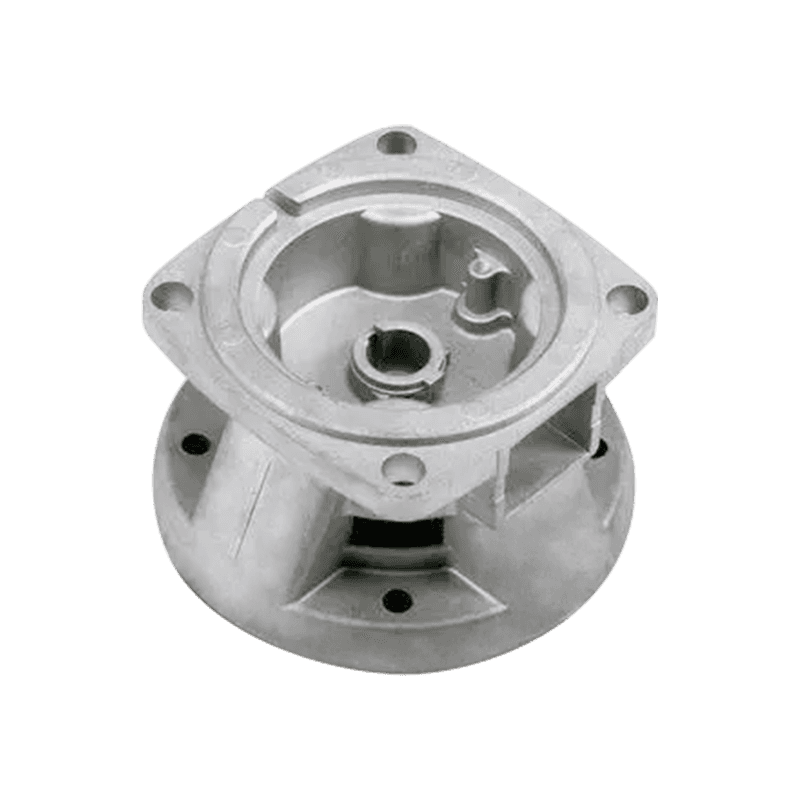

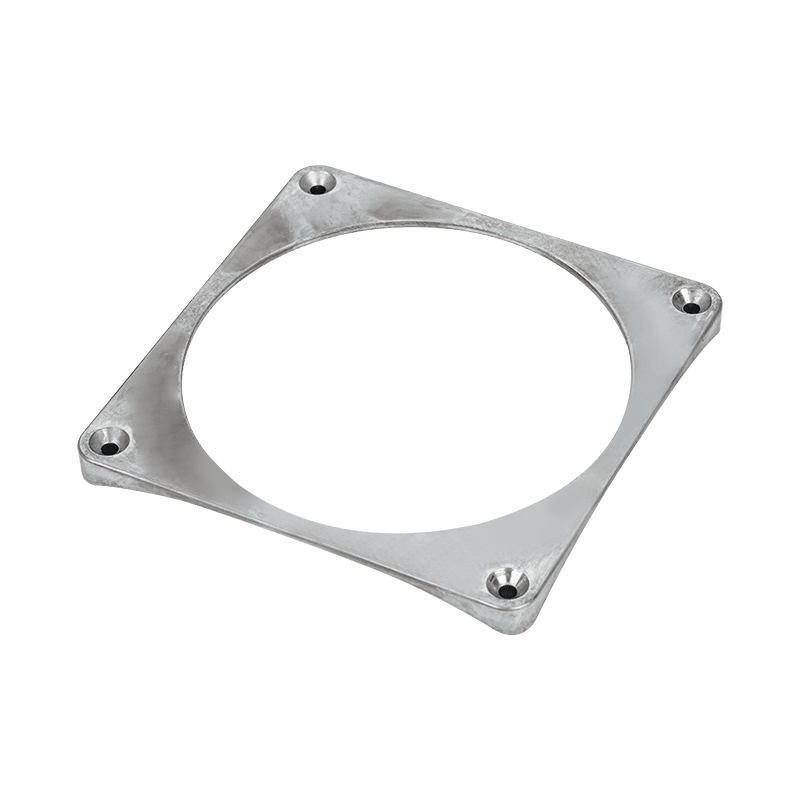

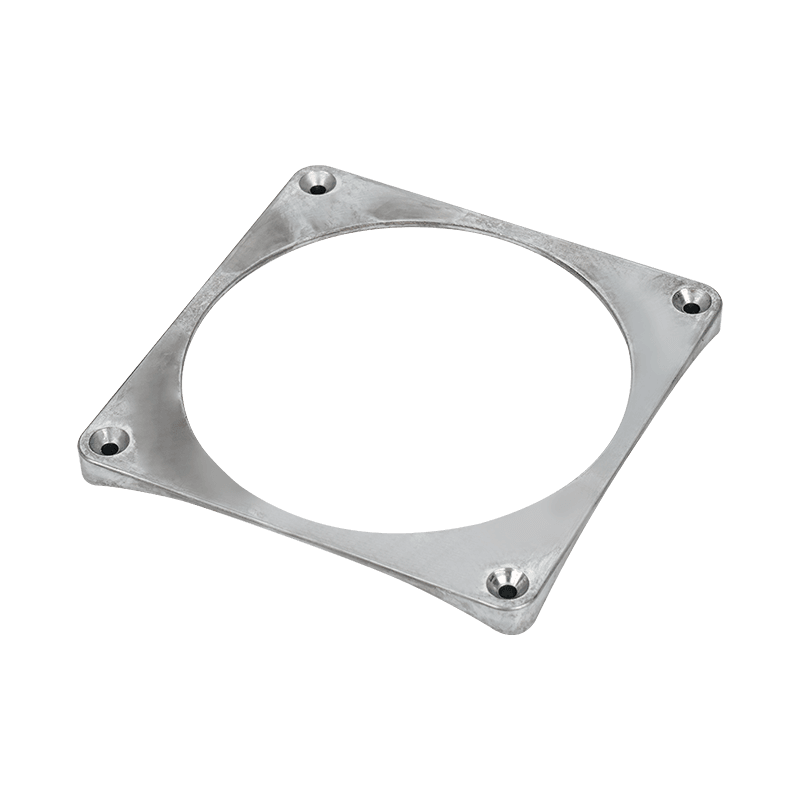

Konektor lampy zinkové slitiny je kovová slitina, speciálně používaný pro připojení lampy. Jako nepostradatelný příslušenství v průmyslu lampy hraje zásadní roli. Slitina zinku jako materiál má vynikající výkon a širokou škálu aplikací, takže se široce používá při výrobě konektorů lamp.

Slitina zinku má vynikající mechanické vlastnosti. Má vysokou pevnost a tvrdost a vydrží obrovské zatížení a tlak. To umožňuje konektory lampy zinkové slitiny pro pevné připojení různých komponent lamp a zajištění stability a bezpečnosti lamp. Kromě toho má slitina zinku také vynikající odolnost proti opotřebení a odolnost proti korozi a při dlouhodobém používání si může udržet stabilitu výkonu a vzhledu.

Konektory lampy zinkové slitiny mají vynikající výkon zpracování. Slitina zinku má nízký bod tání a dobrou plynulost, což umožňuje, aby byl rychle vyroben a vytvořen metodami zpracování, jako je lití. To nejen zlepšuje účinnost výroby, ale také splňuje potřeby průmyslu lampy pro rozsáhlou výrobu. Kromě toho může být slitina zinku také zdobena a chráněna různými metodami úpravy povrchu, takže konektor lampy má lepší vzhled a trvanlivost.

| 1. Výkresy nebo vzorky | Dostaneme kresby nebo vzorky od zákazníků. |

| 2. Potvrzení výkresů | 3D kresby nakreslíme podle 2D výkresů nebo vzorků zákazníků a 3D kresby zasíláme zákazníkům k potvrzení. |

| 3. citace | Budeme citovat po získání potvrzení zákazníků nebo citovat přímo podle 3D výkresů zákazníků. |

| 4. Vytváření forem/vzorů | Po získání objednávek od zákazníků vyrobíme formy nebo patty. |

| 5. Vytváření vzorků | Vytváříme skutečné vzorky pomocí forem a pošleme je zákazníkům k potvrzení. |

| 6. Hmotnostní produkce | Produkty vyrobíme po získání potvrzení a objednávek zákazníků. |

| 7. Inspekce | Produkty prohlédneme naše inspektory nebo požádáme zákazníky, aby s námi po dokončení prohlédli spolu. |

| 8. Zásilka | Po získání výsledku inspekce a potvrzení zákazníků odešleme zboží zákazníkům. |

| Proces: | 1) Vytváření lití / profilu |

| 2) Obrábění: CNC otáčení, frézování, vrtání, broušení, reaming a závitu | |

| 3) Ošetření povrchu | |

| 4) Inspekce a balení | |

| Dostupný materiál: | 1) Hliníkové slitiny Die lití: Addc10, ADC12, A360, A380, ZL110, ZL101 atd. |

| 2) Vytváření profilu z hliníku: 6061, 6063 | |

| 3) Zine slitiny umírají lití: ZDC1, ZD2, Zamak 3, Zamak 5, ZL4-1 atd. | |

| Ošetření povrchu: | Leštění |

| Výstřel | |

| Sandblasting | |

| Práškový povlak | |

| Eloxování | |

| Chromová pokovování | |

| Pasivace | |

| E-Coating | |

| T-krycí | |

| atd. | |

| Tolerance: | /-0,01 mm |

| Hmotnost na jednotku: | 0,01-5 kg |

| Objednejte si dodací lhůta: | 20-45 dní (podle množství a složitosti produktu 1 |

-

-

Rozměrová přesnost při tlakovém lití olova Odlévání olova je známé svou schopností dosahovat vysoké rozměrové přesnosti, což...

Přečtěte si více -

Přehled hliníkových profilových konzol Hliníkové profilové konzoly jsou široce používané komponenty v různých konstrukčních ...

Přečtěte si více -

Mechanická pevnost tlakového lití zinku ve konstrukčních aplikacích Odlévání zinku je široce používáno v různých průmyslovýc...

Přečtěte si více

Proces povrchového úpravy pro konektor konektoru lampy zinku zinkového

V obrovském oboru výroby, Lití konektoru lampy zinkové slitiny se postupně stala nepostradatelnou klíčovou součástí v průmyslu osvětlení díky svým vynikajícím mechanickým vlastnostem, dobré plasticitě a relativně nízkým nákladům. Povrch neošetřených částí zinkovaných zinkových slitin však má často problémy, jako je snadná oxidace a špatná odolnost proti korozi, což přímo ovlivňuje životnost a konkurenceschopnost produktu na trhu. Proto se elektronická úprava elektroplativa, jako účinné a ekonomické řešení, široce používá ve výrobním procesu konektorů z zinkové slitiny.

1. Základní principy elektrického úpravy povrchu

Elektroplatování je proces, který používá princip elektrolýzy k desce vrstvy jiných kovů nebo slitin na kovovém povrchu. Během procesu elektroplatování se jako katoda používá potahování zinkového zinku a je umístěn do elektrolytu obsahujícího kovové ionty, které mají být pokoveny. Funkce napájecího zdroje DC umožňuje snížení a uloženo kovové ionty v elektrolytu a ukládá se na povrch katody a vytvoří rovnoměrný a hustý povlak. Tento povlak může výrazně zlepšit kvalitu vzhledu odlitků zinkových slitin a účinně zlepšit jeho odolnost proti korozi. , noste odpor a vodivost.

2.. Procesní kroky elektrického ošetření povrchu

Předběžné ošetření: Předběžné ošetření je prvním a klíčovým krokem při elektropravém povrchovém úpravě. Zahrnuje hlavně procesy, jako je odstranění oleje, odstranění rzi a aktivace. Účelem je odstranit skvrny oleje, oxidy a nečistoty na povrchu odlitků a zlepšit povrchovou aktivitu a adhezi. Odmašťování obvykle používá alkalické nebo kyselé čisticí prostředky k odstranění olejových skvrn chemickými nebo fyzikálními metodami; Odstraňování rzi používá mořící nebo mechanické mletí k odstranění oxidů a rzi na povrchu; Aktivace používá chemické nebo elektrochemické metody k vytvoření povrchu tenkou vrstvu aktivačního filmu, takže povlak může lépe přilnout k substrátu.

Elektroplatování: Elektroplatování je jádrem propojení povrchu. V elektroplatovací nádrži slouží jako katoda a anoda (obvykle deska nebo materiál ve tvaru tyče, který má být nanesen kovem), slouží k napájecímu napájecímu zinku pomocí katody. Elektroplatingový roztok je formulován podle typu a požadavků na výkon požadovaného povlaku. Obsahuje soli, komplexní činidla, pufry, přísady a další složky, které mají být naneseny kovové ionty. Řízením složení, teploty, hustoty proudu, doby pokovování a další parametry elektronického roztoku lze na povrchu lití matrice získat uniformu a hustý povlak.

Poprocesování: Po dokončení elektrolektů je zapotřebí řady postupů po zpracování k dalšímu zlepšení kvality a výkonu povlaku. Tyto procesy zahrnují čištění, pasivaci, sušení a kontrolu. Čištění je odstranit elektrolyt a nečistoty zbývající na povrchu povlaku během procesu elektroplatování; Pasivace je vytvořit hustý oxidový film na povrchu povlaku chemickými nebo elektrochemickými metodami ke zlepšení odolnosti proti korozi a odolnosti opotřebení povlaku. ;; Sušení má vysušit čistiné a pasivované díly s odcizením, aby se zabránilo zbytkům vlhkosti způsobující zhoršení povlaku; Inspekce je komplexně vyhodnotit kvalitu povlaku pomocí vizuální kontroly, měření tloušťky, testování odolnosti proti korozi a dalšími metodami.

3.. Kontrola kvality elektrického úpravy povrchu

Kontrola kvality elektronického povrchového úpravy prochází celým procesem. Aby bylo zajištěno, že kvalita a výkon povlaku splňuje požadavky, je nutné přísně řídit složení a koncentraci elektroplatovacího roztoku, teploty, hustoty proudu, doby pokovování a další procesní parametry; Současně je také nutné přísné kontroly a kontrolu kvality prováděny v každém procesu zpracování, elektroplatování a následného zpracování. Elektroplatingové zařízení a nástroje je třeba také udržovat a udržovat pravidelně, aby bylo zajištěno jejich normální provoz a stabilní přesnost.

4. Dopad na životní prostředí a protiopatření elektronického úpravy povrchu

Proces elektrického vylepšení povrchu bude produkovat určité odpadní vody, odpadní plyn, zbytky odpadu a další znečišťující látky, které budou mít určitý dopad na životní prostředí. Aby se tyto dopady snížily, je třeba přijmout řadu opatření na ochranu životního prostředí. Například používejte nízkotoxické a neškodné řešení a přísady; Posílit výstavbu čištění odpadních vod, aby se zajistilo, že odpadní voda bude propuštěna na standard; Shromažďování a zpracování zbytků odpadu plynu a odpadu, aby se zabránilo jejich přímému vypouštění do životního prostředí; a také musí posílit školení o povědomí o životním prostředí pro zaměstnance. , zlepšit povědomí o životním prostředí a odpovědnost.

5. Aplikační výhody elektrického úpravy povrchu při výrobě konektorů lampy z zinkové slitiny

Elektroplatování může tvořit uniformu a hustý povlak na povrchu odlitků, což může výrazně zlepšit kvalitu vzhledu a odolnost proti korozi produktu. Zadruhé, elektronika může také zlepšit odolnost proti opotřebení produktu a prodloužit jeho životnost. Proces elektroprací má také výhody vysoké účinnosti výroby a relativně nízkých nákladů a může splňovat potřeby rozsáhlé produkce.

Máte zájem o naše výrobky

Nechte své jméno a e -mailovou adresu, abyste okamžitě získali naše ceny a podrobnosti.