Role lehkých aspektů u tlakově odlévaných automobilových dílů ze slitiny zinku Lehký design se stal důležitým směrem ve vývo...

Přečtěte si víceLití kování pólů zinku

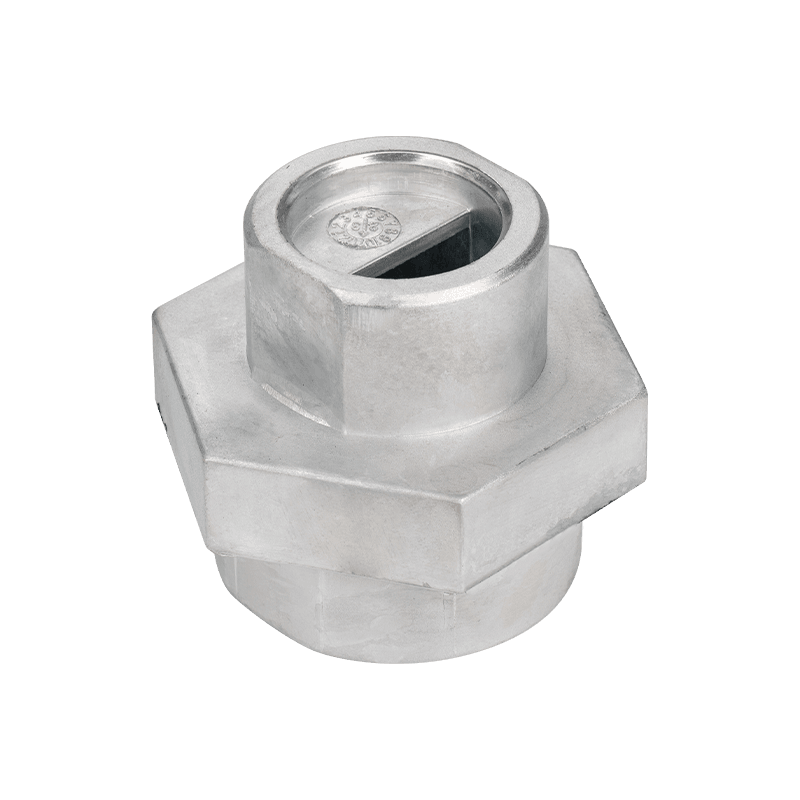

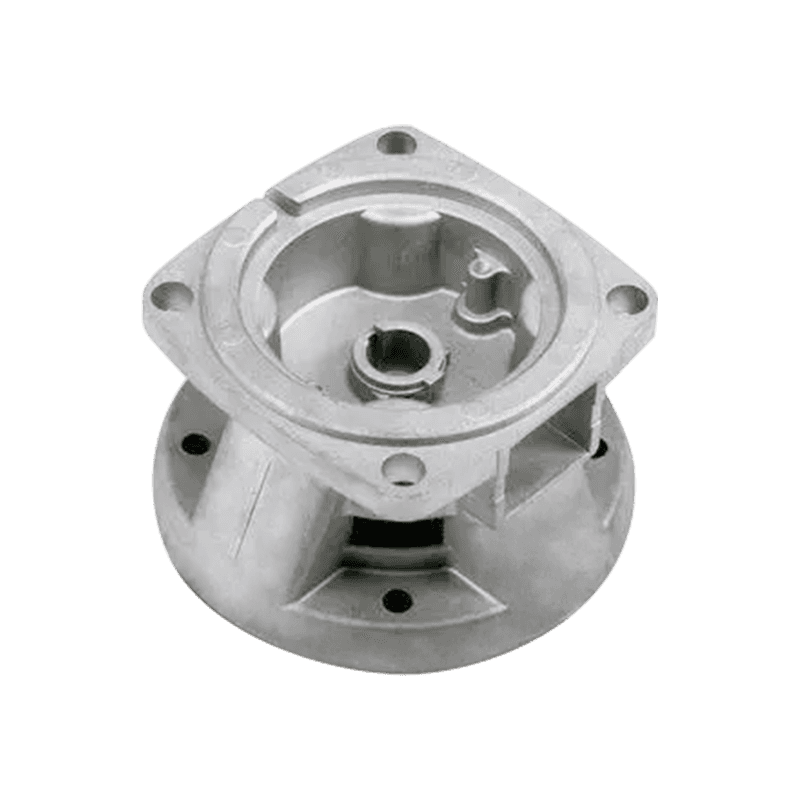

Na trhu vynikají kování z zinkové slitiny lampy pro jejich jedinečný materiál a vynikající výkon. Za prvé, materiál slitiny zinku má dvojí výhody kovové pevnosti a flexibility slitiny. To mu umožňuje udržovat stabilní výkon v různých drsných prostředích a není snadno ovlivněno erozí větru a deště nebo stárnutím slunce. Díky této charakteristice je příslušenství pro polevy zinkové slitiny spolehlivou volbou, která může dlouho udržovat dobře využití.

Proces úpravy povrchového úpravy slitiny zinku je velmi zralý a lze jej ošetřit postřikem, elektrikem nebo leštěním. To poskytuje bohatý výběr vzhledu příslušenství pro lampové tyče pro uspokojení personalizovaných potřeb různých uživatelů. Ať už se jedná o moderní minimalistický styl nebo klasický retro styl, najdete odpovídající příslušenství pro pól z zinkové slitiny. Tato flexibilita designu umožňuje integrovat kování pólů lampy do různých aplikačních scénářů a požadavků na styl a přidává pocitu krásy do osvětlovacích projektů.

Strukturální design příslušenství pro pól z zinkové slitiny je také velmi chytrý. Nejenže se snadno instalují a demontují, ale také poskytují velké pohodlí pro projekty osvětlení. Toto pohodlí usnadňuje údržbu a výměnu pólů lamp, úspora času a náklady na práci.

| 1. Výkresy nebo vzorky | Dostaneme kresby nebo vzorky od zákazníků. |

| 2. Potvrzení výkresů | 3D kresby nakreslíme podle 2D výkresů nebo vzorků zákazníků a 3D kresby zasíláme zákazníkům k potvrzení. |

| 3. citace | Budeme citovat po získání potvrzení zákazníků nebo citovat přímo podle 3D výkresů zákazníků. |

| 4. Vytváření forem/vzorů | Po získání objednávek od zákazníků vyrobíme formy nebo patty. |

| 5. Vytváření vzorků | Vytváříme skutečné vzorky pomocí forem a pošleme je zákazníkům k potvrzení. |

| 6. Hmotnostní produkce | Produkty vyrobíme po získání potvrzení a objednávek zákazníků. |

| 7. Inspekce | Produkty prohlédneme naše inspektory nebo požádáme zákazníky, aby s námi po dokončení prohlédli spolu. |

| 8. Zásilka | Po získání výsledku inspekce a potvrzení zákazníků odešleme zboží zákazníkům. |

| Proces: | 1) Vytváření lití / profilu |

| 2) Obrábění: CNC otáčení, frézování, vrtání, broušení, reaming a závitu | |

| 3) Ošetření povrchu | |

| 4) Inspekce a balení | |

| Dostupný materiál: | 1) Hliníkové slitiny Die lití: Addc10, ADC12, A360, A380, ZL110, ZL101 atd. |

| 2) Vytváření profilu z hliníku: 6061, 6063 | |

| 3) Zine slitiny umírají lití: ZDC1, ZD2, Zamak 3, Zamak 5, ZL4-1 atd. | |

| Ošetření povrchu: | Leštění |

| Výstřel | |

| Sandblasting | |

| Práškový povlak | |

| Eloxování | |

| Chromová pokovování | |

| Pasivace | |

| E-Coating | |

| T-krycí | |

| atd. | |

| Tolerance: | /-0,01 mm |

| Hmotnost na jednotku: | 0,01-5 kg |

| Objednejte si dodací lhůta: | 20-45 dní (podle množství a složitosti produktu 1 |

-

-

Rozměrová přesnost při tlakovém lití olova Odlévání olova je známé svou schopností dosahovat vysoké rozměrové přesnosti, což...

Přečtěte si více -

Přehled hliníkových profilových konzol Hliníkové profilové konzoly jsou široce používané komponenty v různých konstrukčních ...

Přečtěte si více -

Mechanická pevnost tlakového lití zinku ve konstrukčních aplikacích Odlévání zinku je široce používáno v různých průmyslovýc...

Přečtěte si více

Jak se provádí chlazení koltování pole chlazení a demontáže zinku zinkového hádky?

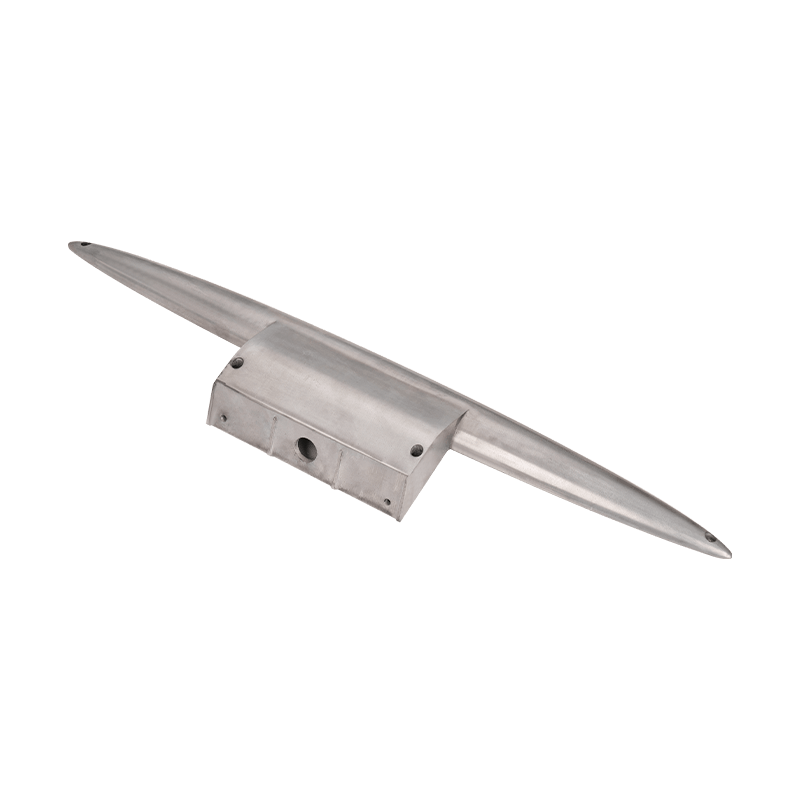

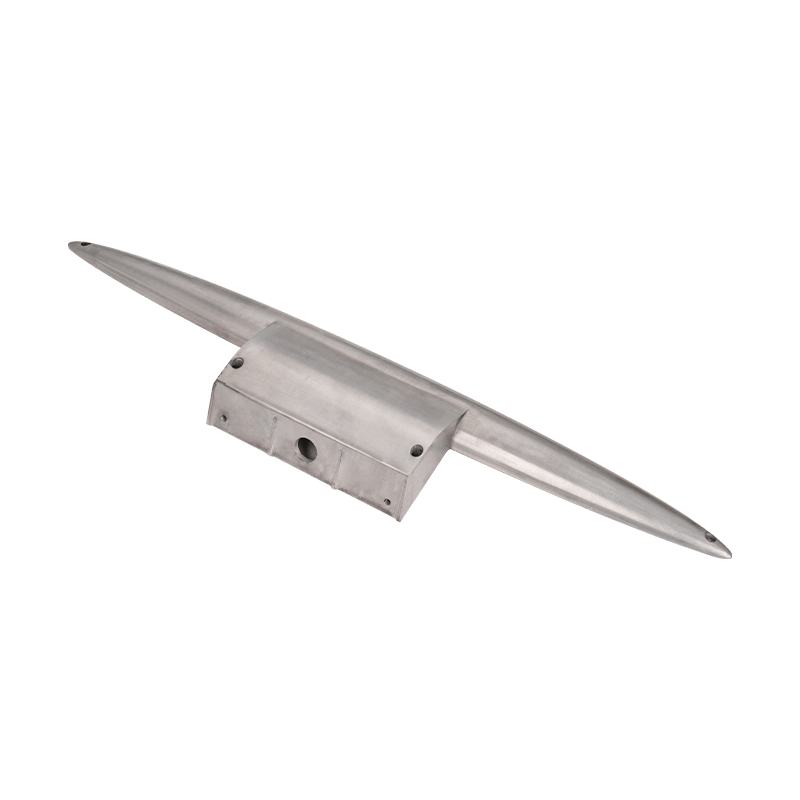

Ve složitém procesu Lití kování pólů zinku , chlazení a demontáž jsou klíčové vazby, které přímo souvisejí s kvalitou a účinností výroby konečného produktu. Tento proces vyžaduje vynikající technologii a hloubkové porozumění a zvládnutí vlastností materiálu, návrh plísní a parametry procesu.

1. Důležitost fáze chlazení

Stadium chlazení je klíčovým obdobím, kdy se kovová kapalina mění z kapaliny na pevnou látku během procesu lití. V procesu lití pocitu zinkového sloupu zinkové svítilny je roztavená slitina zinku injikována do dutiny formy pod vysokým tlakem a poté se rychle začne ochladit a ztuhnout. Rychlost chlazení přímo ovlivňuje organizační strukturu, mechanické vlastnosti a kvalitu povrchu odlitku.

Vliv organizační struktury: Příliš rychlá rychlost chlazení může způsobit větší vnitřní stres při odlévání, zvýšit riziko trhlin a deformace; Zatímco příliš pomalá rychlost chlazení může způsobit hrubé odlitky, snížit jeho mechanické vlastnosti a odolnost proti korozi.

Vliv mechanických vlastností: Vhodná rychlost chlazení pomáhá vytvářet rovnoměrnou a jemnou strukturu zrna, čímž se zlepšuje pevnost, tvrdost a houževnatost lití. To je zvláště důležité pro příslušenství pro póly lampy, protože musí odolat vlivu různých vnějších faktorů, jako je zatížení větru a změny teploty.

Vliv kvality povrchu: Řízení teploty během procesu chlazení také ovlivní povrch povrchu a rozměrovou přesnost odlévání. Příliš rychlé nebo příliš pomalé chlazení může způsobit vady, jako jsou dutiny smrštění a smršťování na povrchu, což ovlivňuje estetiku a výkon produktu.

2. výběr a implementace metod chlazení

V procesu odcizení příslušenství pro pól z zinkové slitiny je třeba určit výběr a implementace metod chlazení podle specifických podmínek výroby a požadavků na produkty. Mezi běžné metody chlazení patří přirozené chlazení, chlazení vzduchu, chlazení vody a chlazení spreje.

Přirozené chlazení: Vhodné pro malé, tenkostěnné odlitky nebo příležitosti s pomalou výrobní rychlostí. Přirozené chlazení má nízké náklady a jednoduchý provoz, ale rychlost chlazení je pomalá, což může ovlivnit účinnost výroby.

Chlazení vzduchu: foukání vzduchu na povrch formy přes ventilátor nebo vzduchový potrubí pro chlazení. Chlazení vzduchu má výhody rychlé rychlosti chlazení a mírných nákladů. Je nutné věnovat pozornost kontrole rychlosti větru a směru větru, aby se zabránilo nepříznivým účinkům na lití.

Chlazení vody: Pro ochlazení formy použijte cirkulační vodu. Chlazení vody má výhody rychlé rychlosti chlazení a dobrého účinku. Musí být vybaven odpovídajícími chladicími systémy a zařízeními a má určité požadavky na kvalitu vody a teplotu vody.

SPREAM CHLAZENÍ: Nastříkejte jemnou vodní mlhu na povrch formy pro chlazení. Chlazení spreje kombinuje výhody chlazení vzduchu a chlazení vody. Může rychle snížit teplotu formy a snížit dopad vlhkosti na lití. Systém chlazení spreje je však relativně složitý a vyžaduje přesnou kontrolu objemu spreje a doba spreje.

V procesu odcizení příslušenství pro polevy zinkové lampy se obvykle používá kombinace více metod chlazení k dosažení nejlepšího chladicího efektu. V raném stádiu likcího odcizení lze použít přirozené chlazení nebo mírné chlazení vzduchu ke snížení tepelného šoku formy; Ve středních a pozdních stádiích odcizení se intenzita chlazení postupně zvyšuje a chlazení vzduchu, chlazení vody nebo dokonce chlazení spreje se kombinuje, aby se urychlilo rychlost chlazení odlitku a zlepšila jeho kvalitu.

3. Technické body procesu demontáže

Demoldring je proces oddělení ztuhlých odlitků od formy. V odcizení příslušenství pro póly z zinkové slitiny zinkové zinkové zinkové zinkové zinkové zinkové podoby potíže s demolodem přímo ovlivňuje účinnost produkce a kvalitu produktu. , následující je několik technických bodů v procesu demildingu.

Návrh plísní: Přiměřený design plísní je základem hladkého demildingu. Forma by měla mít dostatečnou tuhost a pevnost, aby vydržela vysoký tlak a vysokou teplotu v procesu odcizení. Současně by měla být navržena rozumná demildingová struktura a povrchová struktura rozloučení tak, aby usnadnila demilding lití.

Použití demoldringového činidla: Použití vhodného množství demohoungového činidla před lisováním může snížit adhezi mezi odlitkem a formou a chránit povrch formy před poškrábáním. Množství použitého demildingového činidla by však mělo být mírné. Příliš mnoho nebo příliš málo může ovlivnit účinek demeldingu a kvalitu produktu.

Kontrola demohoungové teploty: Výběr demohoungové teploty by měl být stanoven podle materiálových vlastností slitiny zinku a struktury formy. Obecně lze říci, že demelding může být proveden, když vnitřní teplota lití klesne na určitý rozsah (obvykle určitá teplota pod bodem tání slitiny). Demontáž příliš brzy nebo příliš pozdě může způsobit deformaci odlitku nebo poškodit plíseň.

Výběr metody demoldringu: Vyberte vhodnou metodu demohoung podle tvaru a velikosti odlitku. Manuální demoldství lze použít pro malé a jednoduché odlitky; Zatímco u velkých a složitých odlitků může být nutné používat automatizované zařízení, jako je mechanické demold nebo hydraulické demold.

4. Vliv chlazení a demontáže na kvalitu produktu

Ochlazení a demoldring jsou klíčovými odkazy v procesu odcizení zinkového příslušenství pro póly z zinku. Jeho kvalita přímo ovlivňuje výkon a životnost konečného produktu.

Vnitřní kvalita: Přiměřená rychlost chlazení a metoda demontáže může snížit napětí a defekty uvnitř odlitku a zlepšit mechanické vlastnosti a odolnost proti korozi odlitku.

Kvalita povrchu: Správné operace chlazení a demontáže se mohou vyhnout vadám, jako jsou trhliny, otvory smrštění, smršťování atd. Na povrchu odlitku zlepšit vzhled a výkon produktu.

Efektivita výroby: Efektivní proces chlazení a demontáže může zkrátit výrobní cyklus, zlepšit účinnost výroby a snížit náklady na výrobu.

Máte zájem o naše výrobky

Nechte své jméno a e -mailovou adresu, abyste okamžitě získali naše ceny a podrobnosti.