Jak mohou automobilové díly pro automobilové díly zinkové zinkové zinky minimalizovat náklady bez ohrožení kvality?

21-11-2024 Minimalizovat náklady bez ohrožení kvality Zinek slitiny lité automatické díly zahrnuje několik strategických přístupů během výrobního procesu.

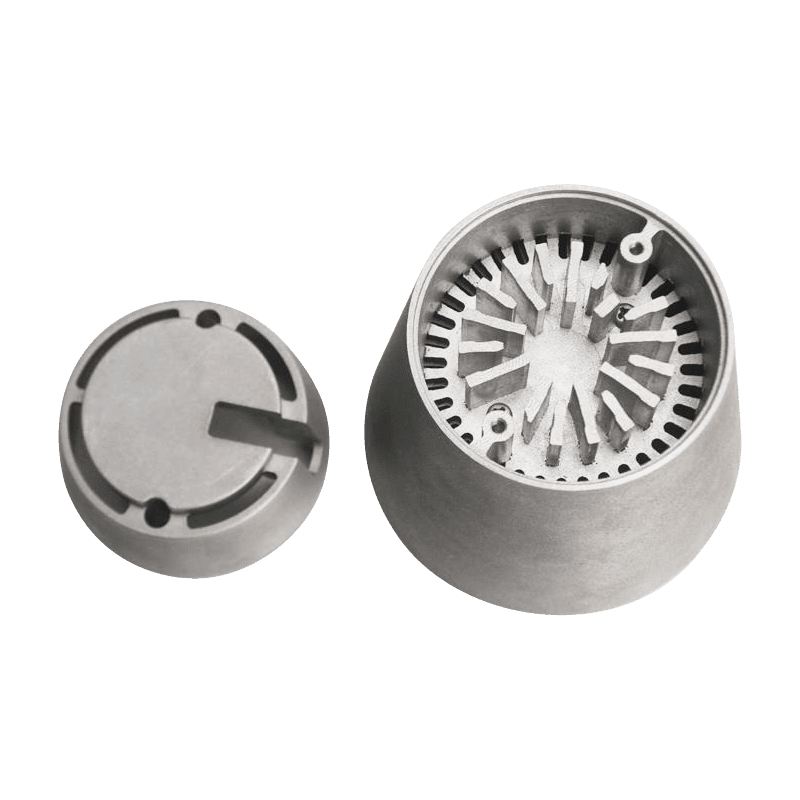

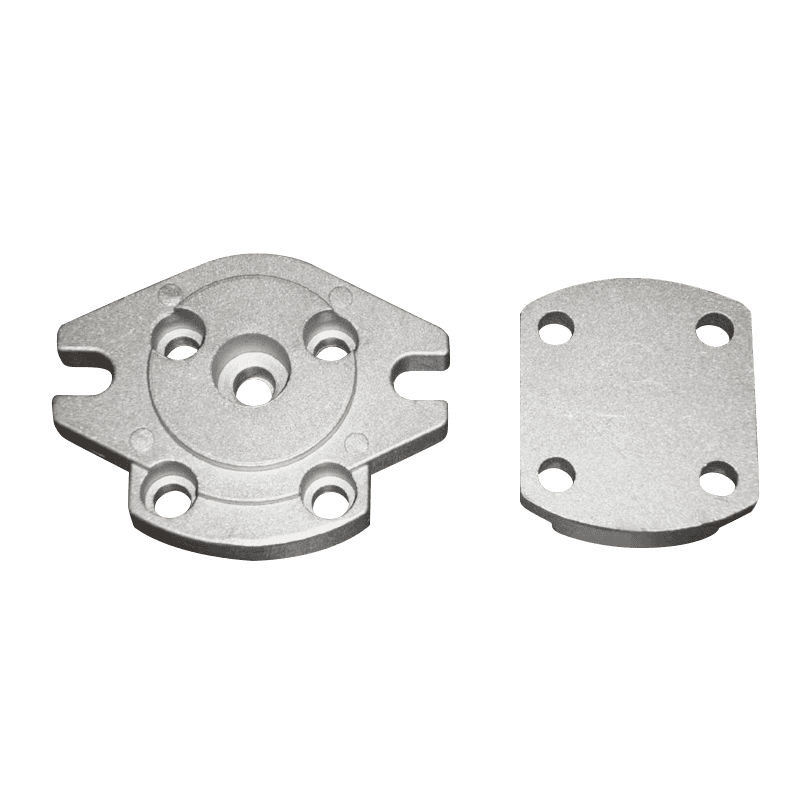

Konstrukce pro výrobuabilitu: Zajištění, že návrh automatických dílů je optimalizován pro proces odcizení, může snížit materiálový odpad, zjednodušit nástroj a minimalizovat práci po zpracování. Použití jednoduchých geometrií, minimalizace podříznutí a vyhýbání se složitým prvkům může snížit produkční náklady. Návrh ze stěny: slitiny zinku mohou dosáhnout dobré síly i se zmámy. Navrhování dílů s tenčími stěnami může snížit využití a hmotnost materiálu a snížit náklady na materiál i spotřebu energie během procesu úmrtí.

Konsolidace částí: Kombinace více komponent do jedné liknané části může eliminovat potřebu dalších procesů montáže, snížení pracovních a materiálových nákladů. Použití standardních nástrojů: Použití standardních zemí a plísní než vlastní nástroje může snížit počáteční náklady na nastavení, zejména pro produkci s vysokým objemem.

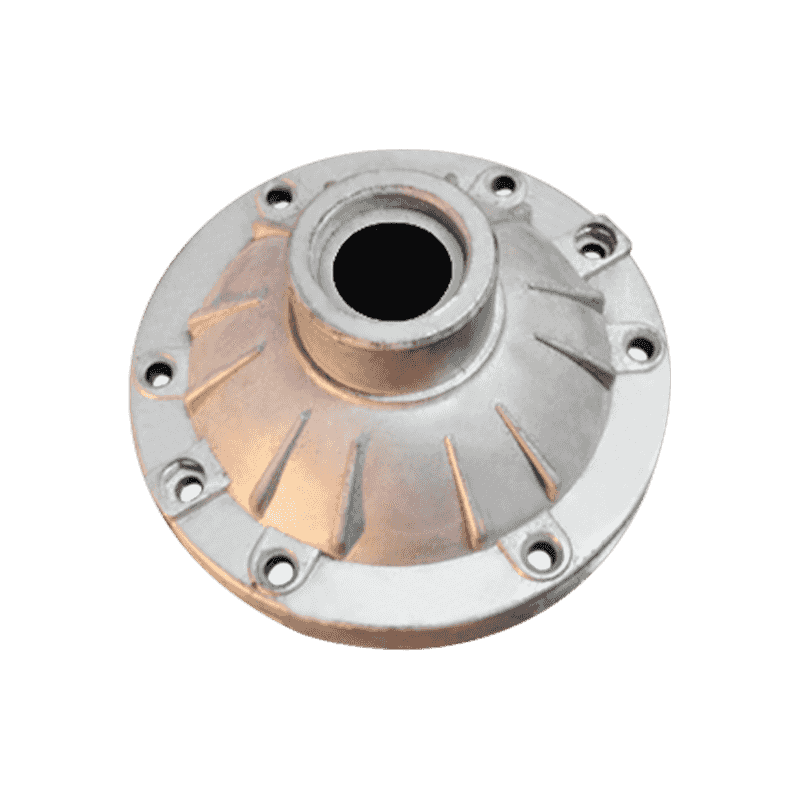

Optimalizace složení slitiny: Zatímco slitiny zinku nabízejí vynikající výkon, mírné úpravy složení slitiny (jako je použití slitin s nižšími hladinami drahých prvků) mohou snížit náklady na materiál. To však musí být provedeno pečlivě, aby se zabránilo ohrožení síly, odolnosti proti korozi nebo jiných základních vlastnostech.

Recyklační materiál šrotu: Recyklační šrot zinkového zinku generovaný během procesu odcizení může snížit náklady na suroviny. Implementace efektivního systému správy šrotu pomáhá minimalizovat odpad a snižovat potřebu nákupů čerstvých slitin. Zajištění spolehlivého a nákladově efektivního dodavatelského řetězce pro suroviny také přispívá k úsporám nákladů.

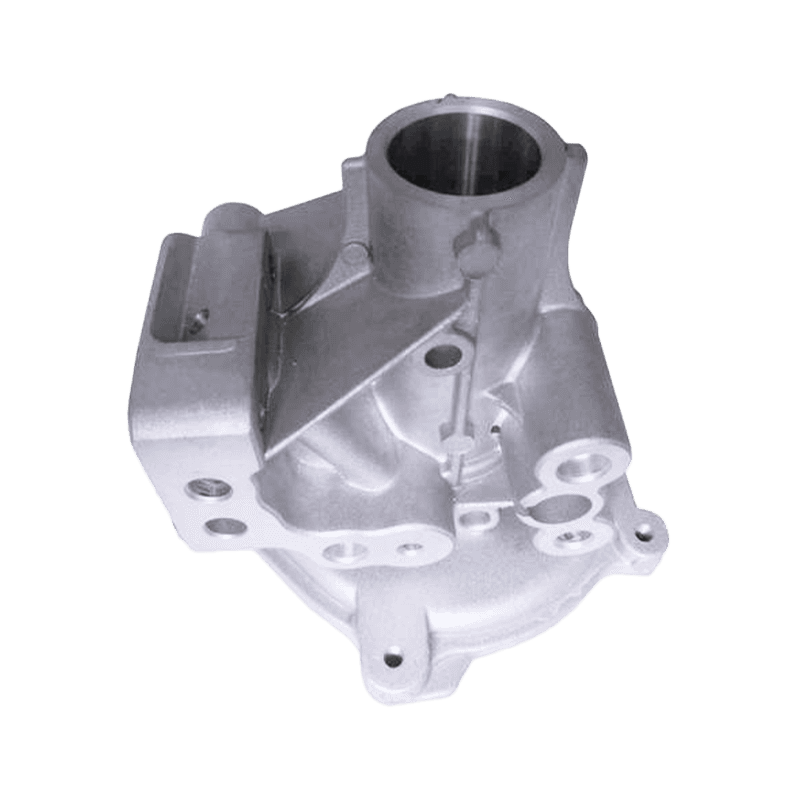

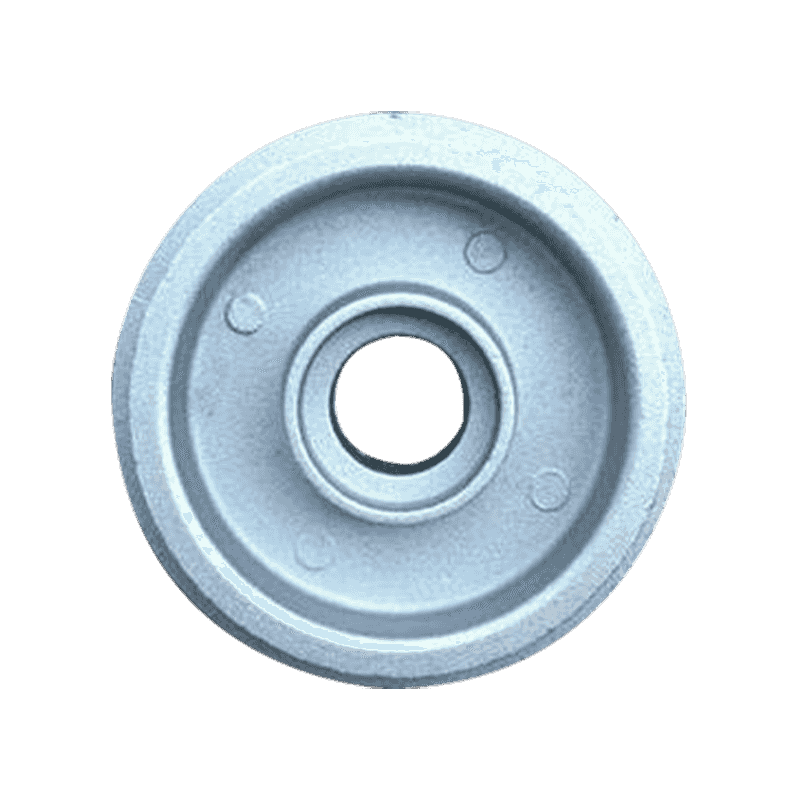

Zlepšení procesu odcizení: Zlepšení procesu odcizení může zlepšit účinnost. Použití přesnějších kontrol teploty, optimalizace doby chlazení a využití pokročilých technologií, jako je vakuové likvidace, může zlepšit kvalitu dílů, snížit vady a zvýšit celkový výnos.

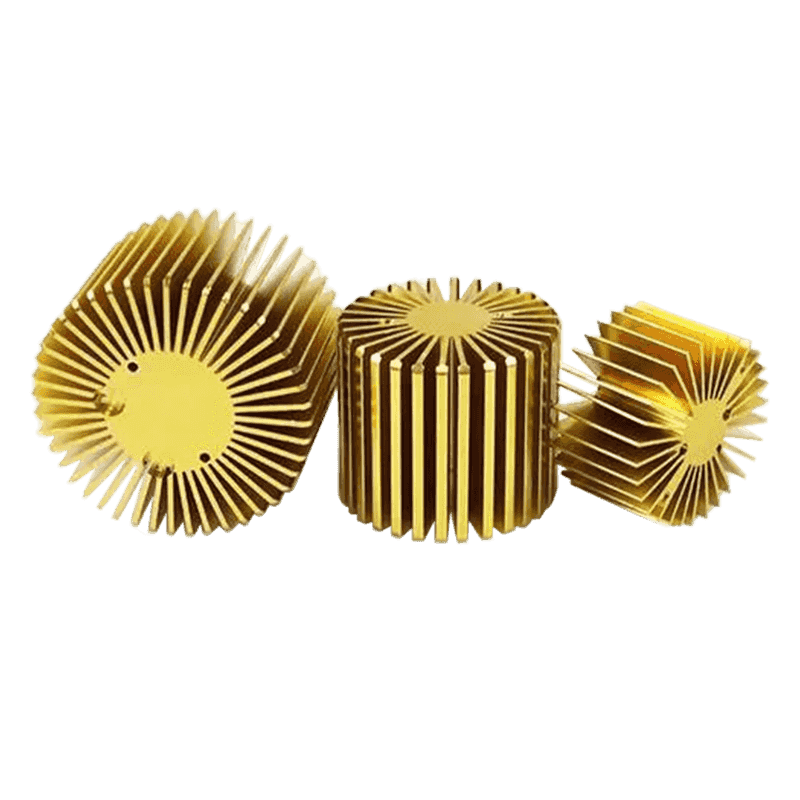

Zkrácení doby cyklu: Zkrácení času potřebného k obsazení každé části může zvýšit propustnost výroby a nižší náklady na pracovní sílu. Toho lze dosáhnout prostřednictvím lepších ovládacích prvků procesů, rychlejším technikou chlazení a optimalizovaným nastavením stroje. Operace po odtažení: Automatizace dokončovacích procesů, jako je oříznutí, čištění nebo povrchové ošetření, může snížit náklady na pracovní sílu a snížit chyby, které by mohly vést k přepracování nebo sešrotování.

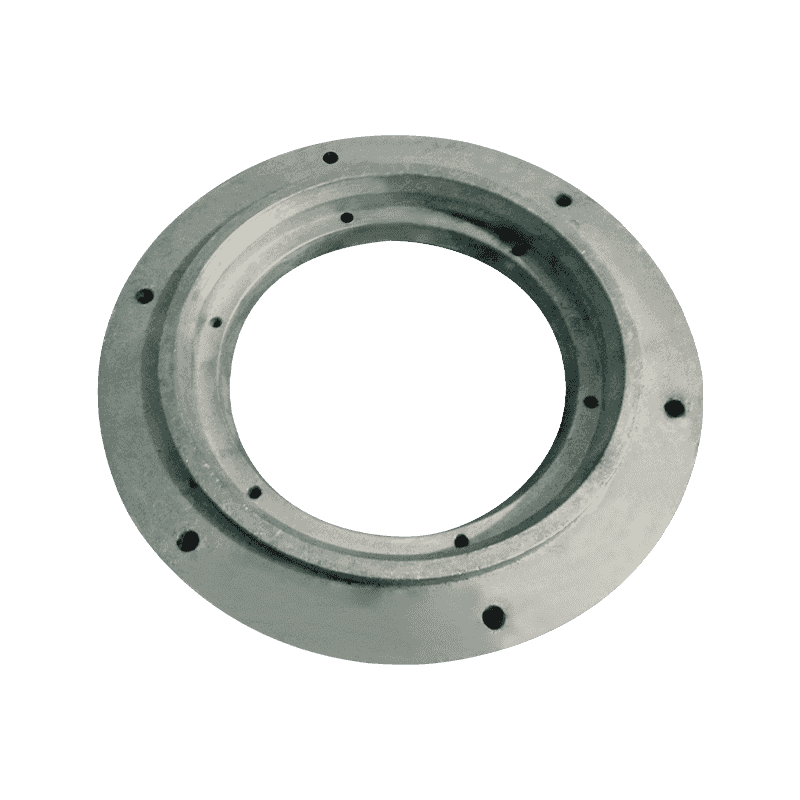

Optimalizace životnosti nástroje: Prodloužení životnosti forem a nástrojů může snížit frekvenci a náklady na výměnu nebo opravy plísní. Toho lze dosáhnout výběrem správných materiálů nástrojů, správným udržováním plísní a optimalizací procesu odcizení, aby se minimalizovalo opotřebení.

Levné materiály pro plísně: Použití nákladově efektivních materiálů pro formy, které jsou stále dostatečně odolné pro požadované výrobní běhy, může snížit náklady na nástroje. Někteří výrobci navíc prozkoumávají modulární systémy nástrojů, kde mohou být komponenty formy nahrazeny jednotlivě podle potřeby, spíše než celou plíseň. Optimizace chlazení a vytápění plísní: správné řízení chladicích a topných cyklů plísní může zajistit vysoce kvalitní obsazení bez zbytečného nadměrného využití energie, což může ušetřit na čase a nákladech na energii.

Techniky štíhlé výroby: Implementace principů štíhlé výroby pomáhá minimalizovat odpad, snižovat nadbytečné zásoby a zefektivnit výrobu. Techniky, jako je inventář just-in-time, mapování toku hodnot a nepřetržité zlepšování, mohou identifikovat a eliminovat neefektivnost během výrobního procesu. Redukce sazby šrotu: Zlepšení konzistence a přesnosti procesu odcizení může snížit míru vadných částí, což zase snižuje plýtvání a potřeba přepracování. Toho lze dosáhnout investováním do lepší kalibrace stroje, monitorování procesů a opatření kontroly kvality.

Máte zájem o naše výrobky

Nechte své jméno a e -mailovou adresu, abyste okamžitě získali naše ceny a podrobnosti.