Jak zkontrolovat kvalitu tlakového lití hliníku?

01-10-2025Metody vizuální kontroly

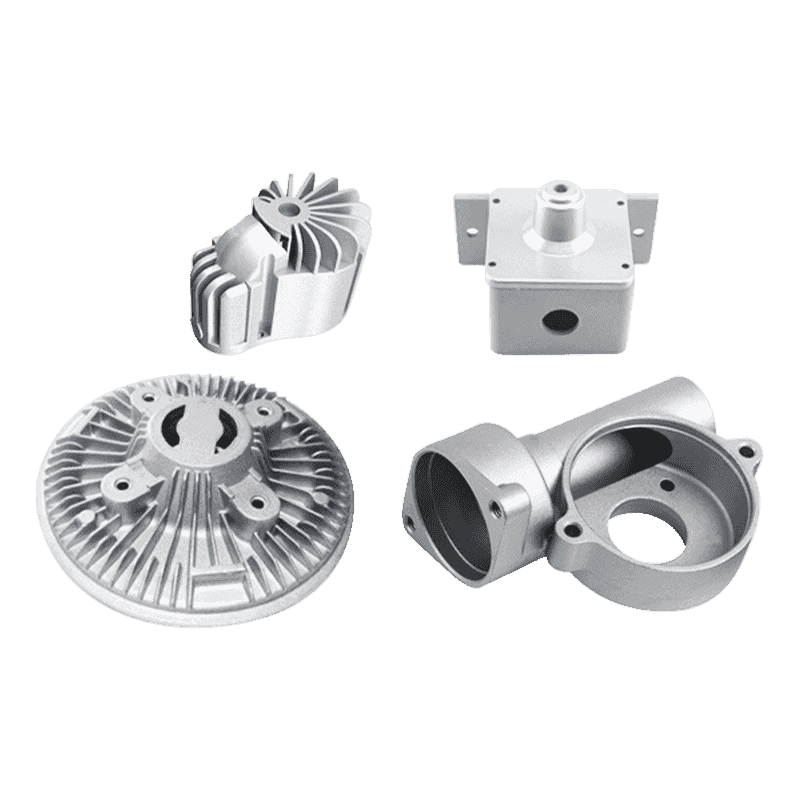

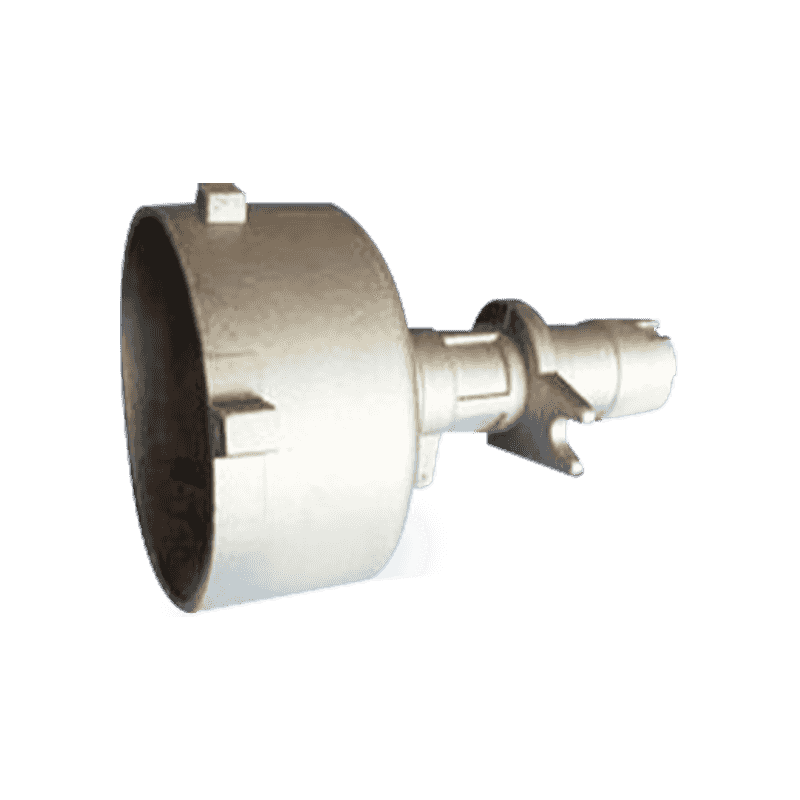

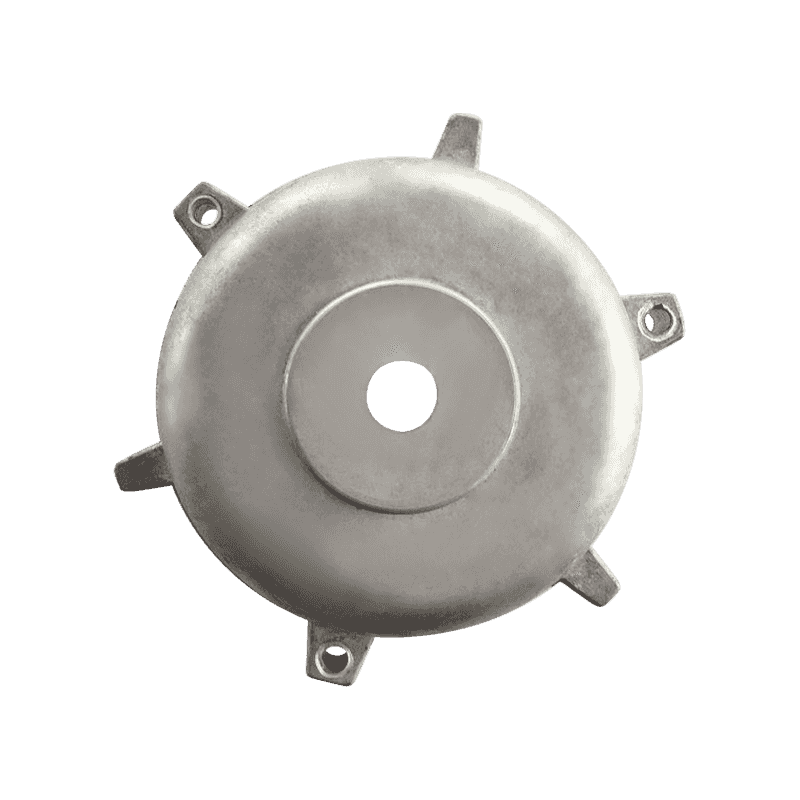

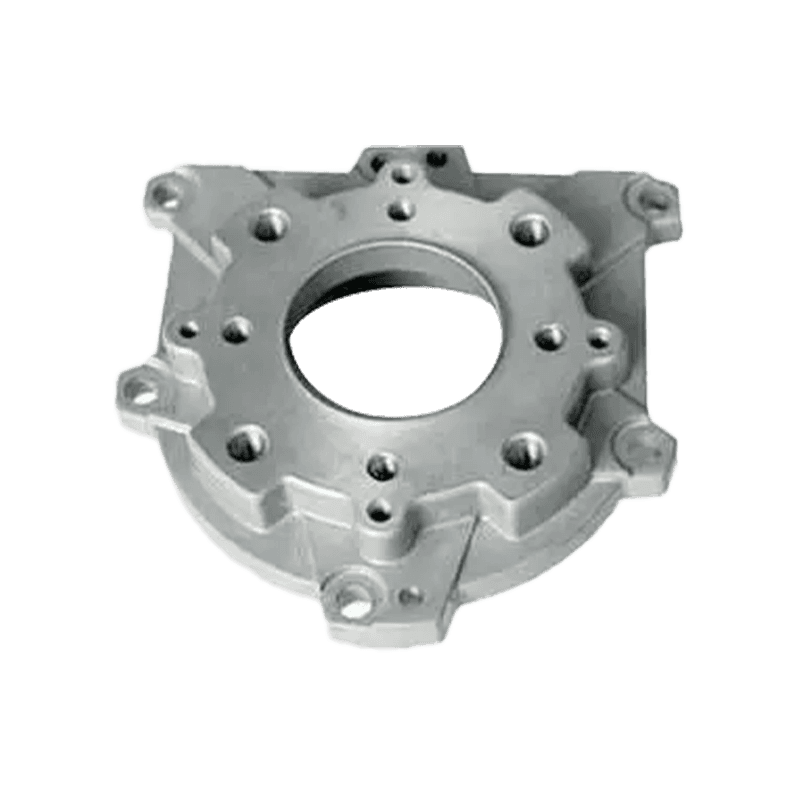

Vizuální vyšetření slouží jako první linie hodnocení kvality hliníkové tlakové odlitky . Inspektoři hledají povrchové vady, jako jsou praskliny, pórovitost, studené uzávěry nebo stopy toku, které mohou naznačovat problémy s výrobou. Správné světelné podmínky a nástroje pro zvětšení pomáhají identifikovat jemné nedokonalosti, které by mohly ovlivnit výkon. Stříbřitě bílý vzhled hliníku by měl být jednotný bez změny barvy nebo neobvyklých změn textury, které by mohly naznačovat kontaminaci nebo nesprávné chlazení.

Ověření rozměrové přesnosti

Přesné měřicí nástroje včetně posuvných měřítek, mikrometrů a souřadnicových měřicích strojů (CMM) ověřují, že odlitky splňují stanovené rozměrové tolerance. Zvláštní pozornost vyžadují kritické prvky, jako jsou protilehlé povrchy, průměry otvorů a tloušťky stěn. Digitální měřicí systémy mohou porovnávat díly s modely CAD a detekovat i drobné odchylky, které by mohly ovlivnit sestavu nebo funkci.

Skenování pomocí rentgenové počítačové tomografie

Pokročilé nedestruktivní testovací metody, jako je rentgenové CT skenování, odhalují vnitřní defekty neviditelné pro kontrolu povrchu. Tato technologie jasně rozlišuje mezi hliníkovým materiálem a dutinami nebo vměstky, přesně měří velikost pórů a distribuci. Tato technika snižuje zhoršování obrazu způsobeného rozptylem Compton a efekty zpevnění paprsku a poskytuje jasnou vizualizaci vnitřních struktur bez poškození odlitku.

Tlaková zkouška poréznosti

Zkoušky tlaku vzduchu hodnotí integritu odlitku měřením průtoku plynu potenciální mikroporézností. Tlakový rozdíl na odlitku a výsledné výpočty průtoku mohou odhadnout průměrné průměry pórů. Tato metoda pomáhá identifikovat cesty netěsností, které by mohly ohrozit tlakotěsné aplikace, přičemž výsledky dobře korelují se skutečnými rozměry dutin měřenými jinými technikami.

Metalografická zkouška

Mikrostrukturní analýza prostřednictvím přípravy vzorku a mikroskopie odhaluje strukturu zrn, distribuci fází a potenciální defekty. Správné dělení, montáž, broušení a leštění vytváří povrchy připravené k vyšetření. Leptání zvýrazňuje mikrostrukturální rysy, které indikují kvalitu odlitku, včetně vzdálenosti ramen dendritů, distribuce poréznosti a přítomnosti intermetalických sloučenin, které by mohly ovlivnit mechanické vlastnosti.

Testování mechanických vlastností

Zkoušky tahem, tvrdostí a rázem ověřují, že odlitky dosahují požadovaných pevnostních charakteristik. Zkušební vzorky buď obrobené z odlitků nebo odlité samostatně, podléhají řízenému zatěžování za účelem měření meze kluzu, meze pevnosti v tahu, prodloužení a tvrdosti. Výsledky musí splňovat specifikace pro konkrétní hliníkovou slitinu a zamýšlené použití, ať už pro použití s vysokou pevností/nízkou hmotností nebo jiné požadavky na výkon.

Analýza chemického složení

Spektroskopické metody potvrzují, že složení slitiny odpovídá specifikacím, protože malá množství legujících prvků významně ovlivňují vlastnosti hliníku. Nesprávné poměry křemíku, mědi, hořčíku nebo jiných přísad mohou vést k nedostatečné pevnosti, špatné odolnosti proti korozi nebo potížím s litím. Chemická analýza také odhalí nežádoucí nečistoty, které by mohly snížit výkon.

Hodnocení odolnosti proti korozi

Testování hodnotí účinnost ochranné vrstvy oxidu hlinitého prostřednictvím vystavení působení slané mlhy nebo jiných metod urychlené koroze. Pasivní fólie by se měla při poškození samovolně obnovit, aby byla zachována ochrana. Odlitky určené pro drsná prostředí vyžadují důkladné korozní testování, aby byla zajištěna dlouhodobá životnost navzdory povrchovým nedokonalostem nebo mikrostrukturálním odchylkám.

Kontrola penetrantu barviva

Tato metoda detekce povrchových trhlin využívá barevná nebo fluorescenční barviva, která prosakují do nespojitostí. Po vyčištění a nanesení penetrantu inspektoři odstraní přebytečné barvivo a nanesou vývojku, aby vytáhli zachycený penetrant a zvýraznili defekty narušující povrch. Tato technika účinně najde jemné praskliny, poréznost nebo jiné povrchové vady, které by mohly uniknout samotné vizuální kontrole.

Ultrazvukové testování

Vysokofrekvenční zvukové vlny detekují vnitřní chyby analýzou odražených signálů. Změny v hustotě materiálu nebo přítomnost dutin mění šíření vln a vytvářejí identifikovatelné vzory. Ultrazvukové metody mohou měřit tloušťku stěny a identifikovat podpovrchové defekty bez poškození odlitků, ačkoli příprava povrchu a použití spojovacích prvků ovlivňují přesnost.

Postupy testování těsnosti

U aplikací citlivých na tlak ověřují integritu odlitku různé metody testování těsnosti. Techniky sahají od jednoduchých bublinových testů vzduch-pod vodou až po sofistikovanou detekci netěsností helia pomocí hmotnostního spektrometru. Vhodná metoda závisí na požadované citlivosti, přičemž kvantitativní měření jsou možná pro kritické komponenty, kde by i malé netěsnosti mohly způsobit poruchu.

Vyhodnocení zkušebního obrábění

Ukázkové operace obrábění testují zpracovatelnost odlitků a odhalují potenciální problémy před plnou výrobou. Problémy jako nadměrné opotřebení nástroje, špatná povrchová úprava nebo neočekávaná tvorba třísek mohou naznačovat mikrostrukturální abnormality. Úspěšné opracování potvrzuje tvařitelnost materiálu a pomáhá stanovit optimální řezné parametry pro výrobní zpracování.

Statistické sledování řízení procesů

Průběžné sledování kvality pomocí metod SPC identifikuje trendy ve vlastnostech odlévání. Kontrolní diagramy pro kritické rozměry, úrovně pórovitosti nebo mechanické vlastnosti pomáhají detekovat posun procesu dříve, než se vyrobí vyřaditelné díly. Důsledný sběr dat umožňuje včasné nápravné akce a prokazuje dlouhodobou způsobilost procesu.

Ověřovací testování specifické pro zákazníka

Konečné potvrzení kvality často zahrnuje testy specifické pro aplikaci, které simulují skutečné provozní podmínky. Ty mohou zahrnovat tlakové cykly, tepelné šoky, odolnost proti vibracím nebo jiné ověření výkonu přizpůsobené konečnému použití odlitku. Takové testování poskytuje nejpřímější posouzení toho, zda odlitky budou fungovat tak, jak je požadováno v jejich zamýšleném prostředí.

Máte zájem o naše výrobky

Nechte své jméno a e -mailovou adresu, abyste okamžitě získali naše ceny a podrobnosti.