Stačí síla hliníkových částí nástroje z hliníkových slitin dostatečná k splnění požadavků na operace s vysokým zátěží?

03-06-2025 Základní charakteristiky pevnosti částí slitiny hliníku v procesu odcizení

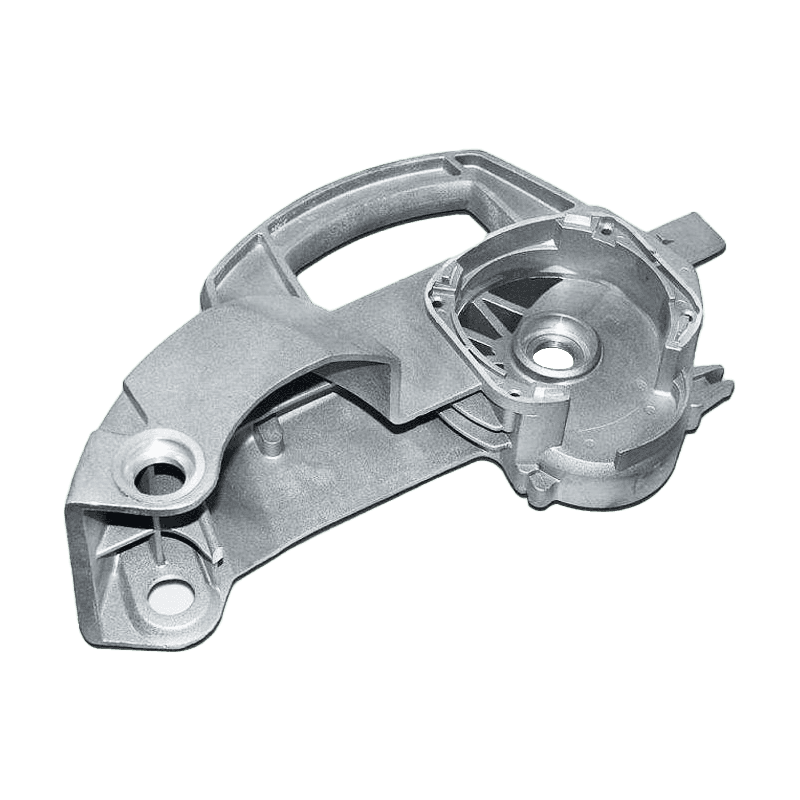

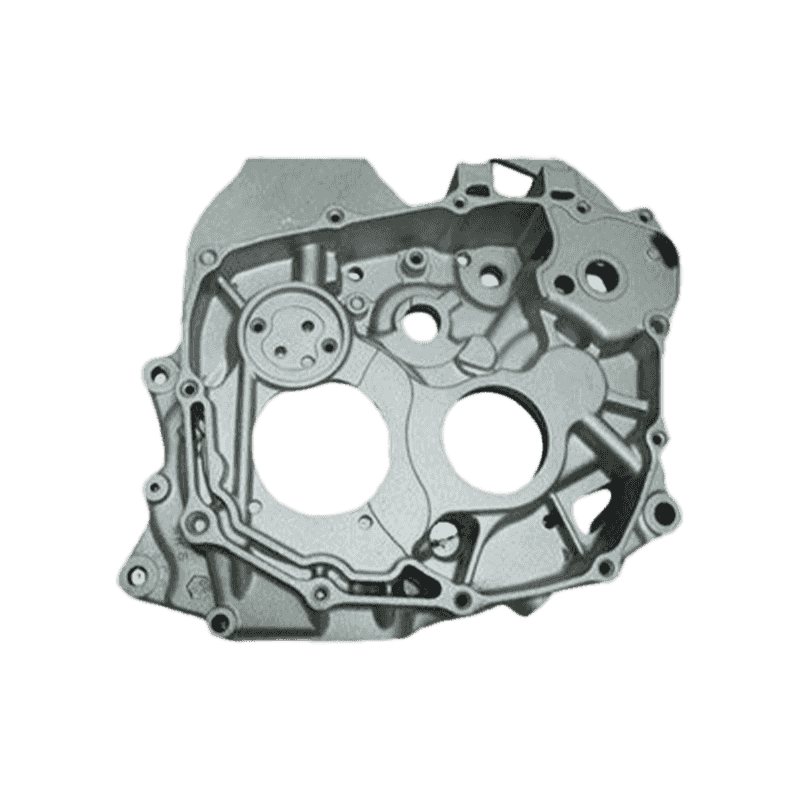

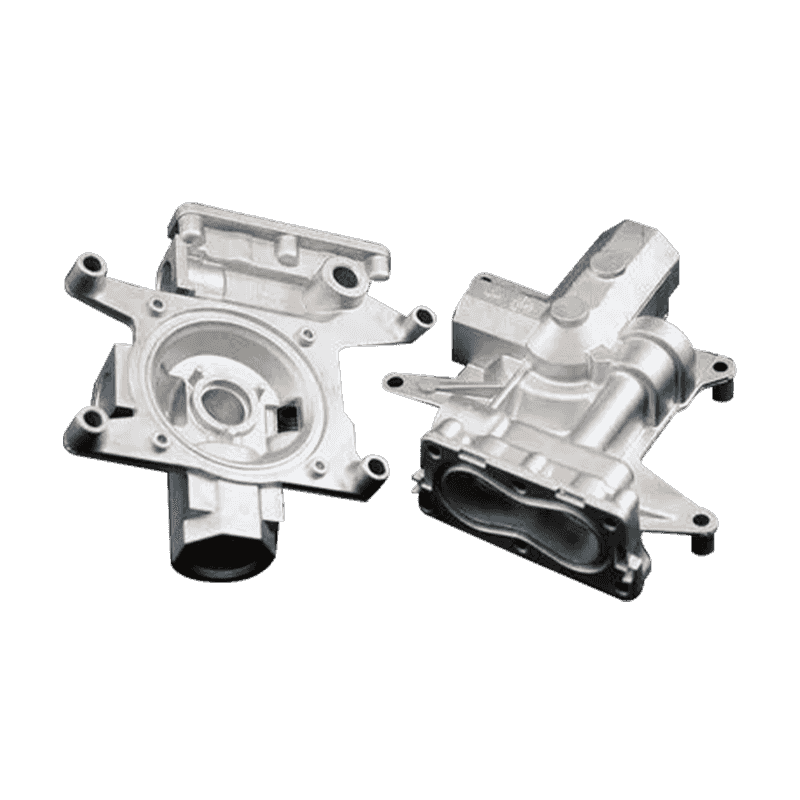

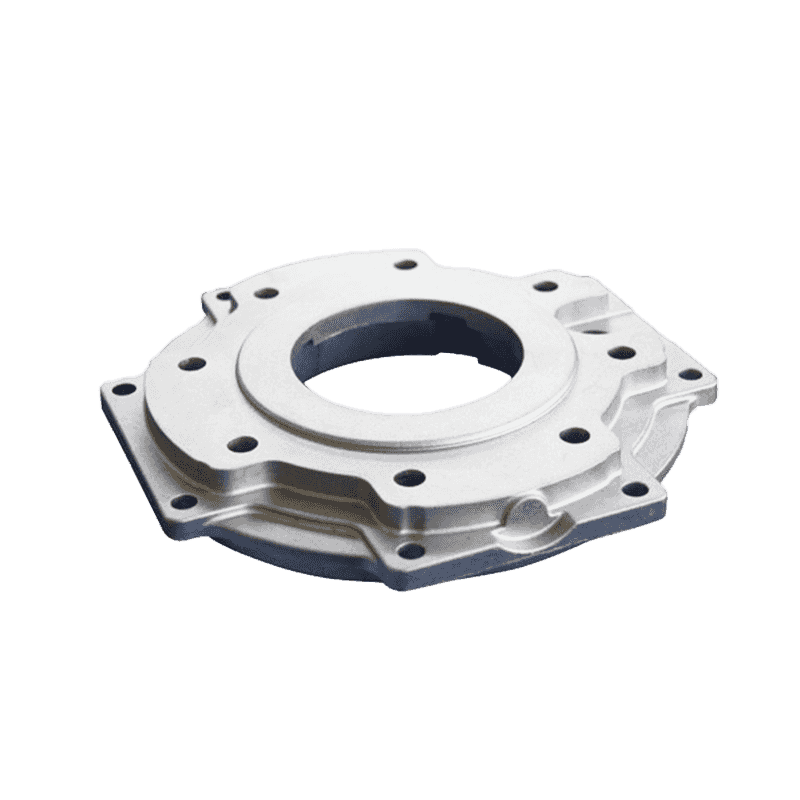

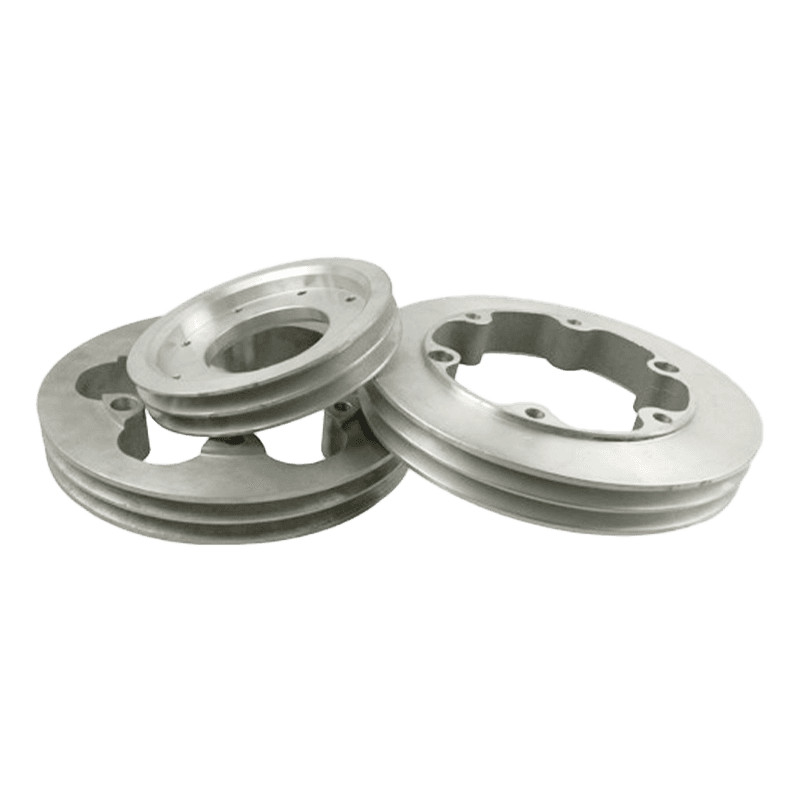

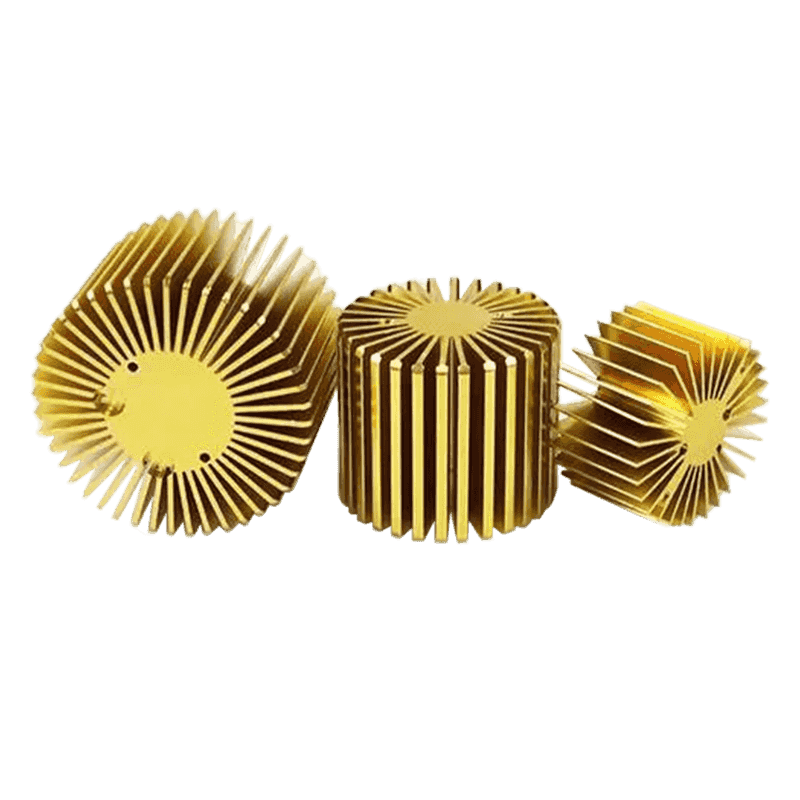

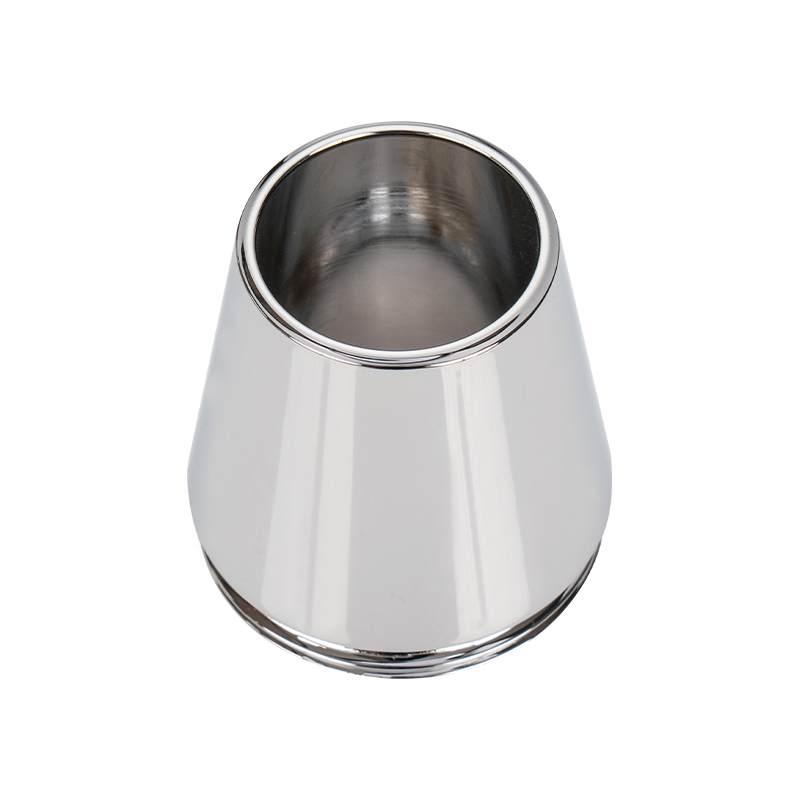

Hliníkové slitiny lisování jsou široce používány v pouzdrech elektrických nástrojů a vnitřních strukturálních částech kvůli jejich nízké hustotě, světelné struktuře a vysoké účinnosti formování. Běžné materiály, jako je ADC12, A380, Alsi9cu3 atd., Mají dobrou pevnost v tahu a odolnost proti nárazu. Ačkoli absolutní síla slitiny hliníku je nižší než u kované oceli nebo nerezové oceli, mezera s zatížením může být během návrhu kompenzována tloušťkou stěny, uspořádáním žebra atd. Pro pouzdro, ochrannou strukturu nebo tlakové části elektrického nářadí může jejich základní síla splňovat mechanické požadavky potřebné pro každodenní použití.

Vliv strukturálního designu a distribuce síly na výkon síly

Odlitky zemních musí během návrhu zvážit strukturální uniformitu a zásady rozptylu stresu. Koncentrace napětí může být snížena vyztužením žeber, podpory žeber nebo přechodů filet, čímž se zlepšuje celkovou kapacitu nesoucí zátěž. Části z liknatu v elektrárnách obvykle musí odolávat přerušovaným vibracím, vysokofrekvenční rotaci a dopadu reakční síly. Proto je rozumný strukturální design nejen klíčem ke zlepšení výkonu nesoucí zátěž, ale také přímo související se stabilitou částí během používání.

Vliv kvality lisování na pevnosti na konzistenci síly

Pokud se během procesu odcizení vyskytují otvory, póry, póry, chladné zavřené a další defekty, bude ovlivněna kompaktnost vnitřní struktury částí, což má za následek snížení lokální síly. Aby se zajistila kvalita die-casting částí, je třeba řídit klíčové procesní parametry, jako je teplota plísní, rychlost lití slitiny, výfukový systém a návrh plísní. Hotové díly musí být obvykle ověřeny rentgenovou detekcí, metalografickou analýzou nebo mechanickým testováním, aby se ověřila jejich rozdělení pevnosti. Při hromadné výrobě má ovladatelnost procesu odcizení velký význam k zajištění konzistence celkové síly.

Hranice aplikace vhodné pro scénáře s vysokým zatížením

Přestože se v přenosovém pouzdru, přenosové desce, převodové dutině a dalších částech elektrického nářadí mohou stále velmi používat části hliníkové slitiny hliníku, mohou stále čelit nedostatečné síle nebo deformačními problémy s vysokofrekvenčními, vysokými a vysokoteplotními prostředími. Například těžké průmyslové vrtné stroje, nárazové klíče a další operace s vysokou intenzitou a dlouhé pracovní cykly kladou vyšší požadavky na výkon únavy dílů. V takových scénářích je často nutné odpovídat zesílené materiály z hliníkové slitiny nebo zlepšit mechanické vlastnosti tepelným zpracováním, infiltrací a dalšími metodami.

V kombinaci s procesem následného zpracování pro optimalizaci výkonu síly

Za účelem dalšího zlepšení pevnosti, odlitky hliníkové slitiny často používají proces tepelného zpracování T5 nebo T6 k vysrážení a ztvrdnutí prvků SI a Cu v organizaci. Současně budou některé klíčové části doplněny mechanickým zpracováním, aby se zajistila přesnost připojení a mechanická stabilita. Pokud jde o úpravu povrchu, procesy, jako je eloxování a elektroforetický povlak, pomáhají nejen zlepšit odolnost proti korozi, ale také zajišťují určitou ochranu proti vnějšímu dopadu na vnější sílu.

Výkon aplikací ve skutečných případech

Ve skutečných aplikacích produktu, jako je určitý model mlýnku na úhlu ruční, jeho přední skořepina používá lití ADC12. Bylo ověřeno, že tato struktura může běžet stabilně po stovky hodin ve vysokorychlostním vibračním prostředí bez zjevných trhlin nebo deformace. Kromě toho se široce používají ve struktuře skořepiny vysokofrekvenční demokracie a montážní elektrických klíčích, které jsou také velmi velmi používány hliníkové slitiny a požadavky na torzní a kompresní odolnost jsou prostřednictvím kontroly polohy a poměru tloušťky. . . .

Máte zájem o naše výrobky

Nechte své jméno a e -mailovou adresu, abyste okamžitě získali naše ceny a podrobnosti.