Mohou automobilové díly odlévané pod tlakem z hliníkové slitiny nahradit tradiční ocelové součásti za účelem snížení hmotnosti?

08-01-2026Úvod do tlakového lití hliníkových slitin v automobilových aplikacích

Tlakové lití hliníkových slitin se stalo široce používaným výrobním procesem v automobilovém průmyslu díky své schopnosti vyrábět složité tvary s vysokou rozměrovou přesností. Automobilový sektor se stále více zaměřuje na snižování hmotnosti vozidel s cílem zlepšit účinnost paliva, snížit emise a zlepšit celkový výkon. Nahrazení tradičních ocelových součástí díly odlévanými pod tlakem z hliníkové slitiny je považováno za životaschopnou strategii k dosažení těchto cílů, vzhledem k nižší hustotě hliníku a odpovídajícím mechanickým vlastnostem pro mnoho aplikací.

Materiálové vlastnosti hliníkových slitin

Hliníkové slitiny nabízejí kombinaci nízké hmotnosti, odolnosti proti korozi a přiměřené mechanické pevnosti, díky čemuž jsou vhodné pro různé automobilové komponenty. Hustota hliníkových slitin je zhruba třetinová v porovnání s ocelí, což může výrazně snížit hmotnost součásti, pokud se použije místo oceli. Hliník také vykazuje dobrou tepelnou a elektrickou vodivost, což může být výhodné pro součásti motoru, výměníky tepla a pouzdra elektroniky. Volba slitiny, jako jsou varianty Al-Si-Cu nebo Al-Mg-Si, ovlivňuje pevnost v tahu, tažnost a odolnost proti únavě a tyto vlastnosti určují, které ocelové součásti lze účinně nahradit.

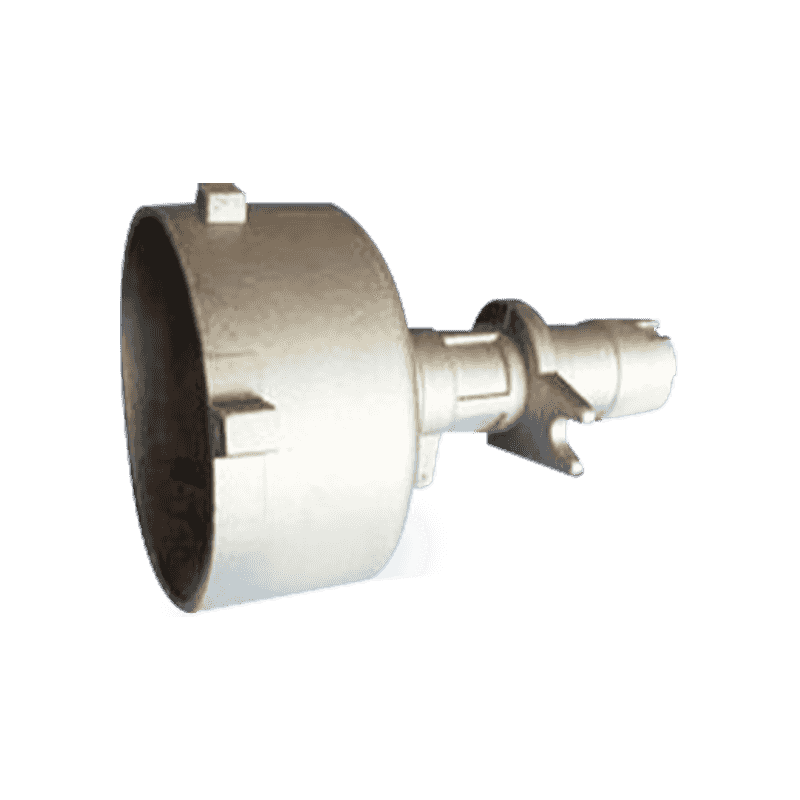

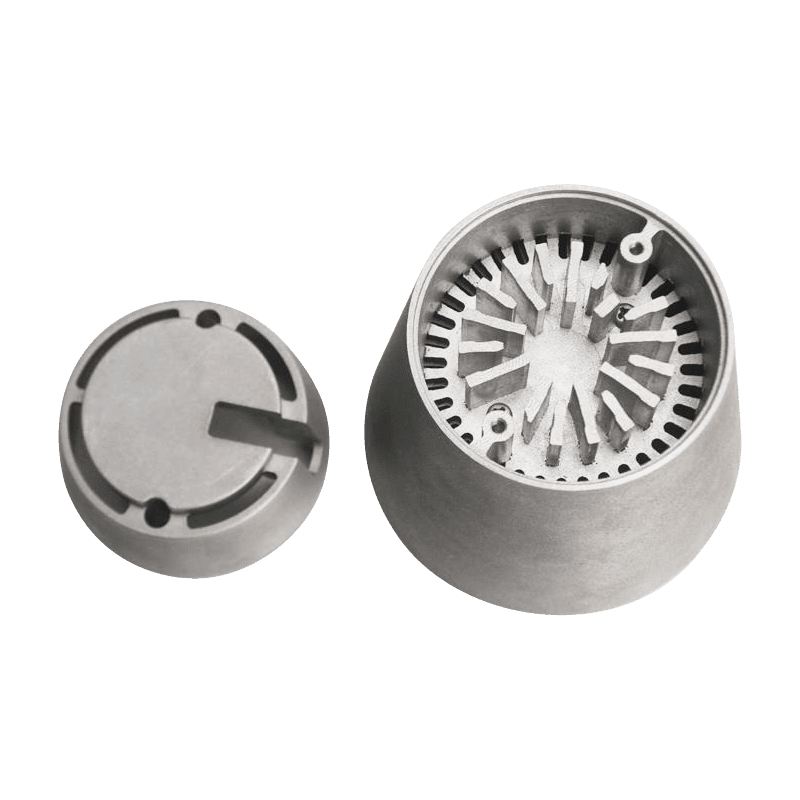

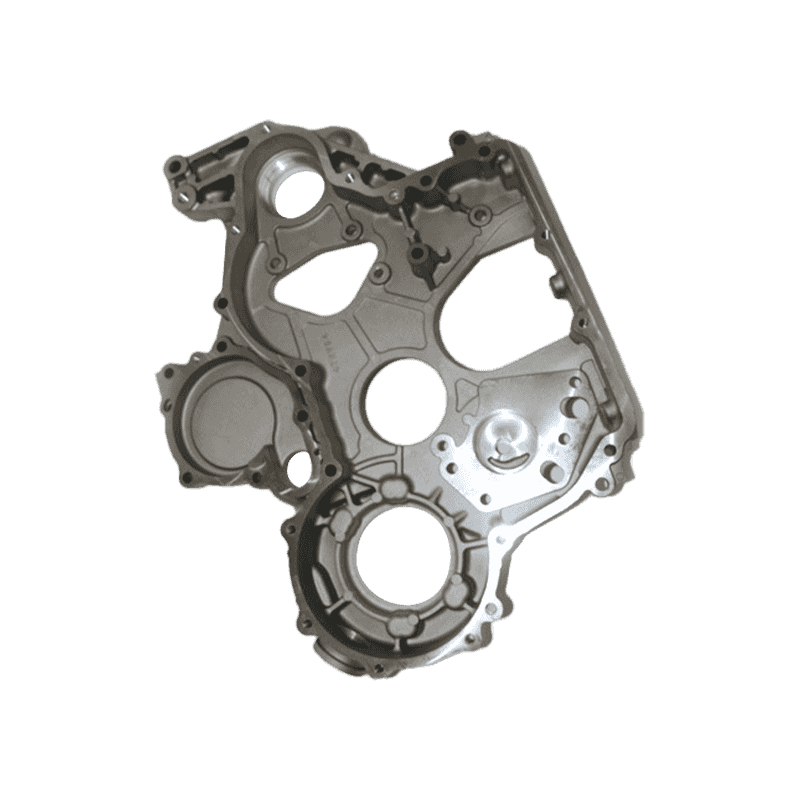

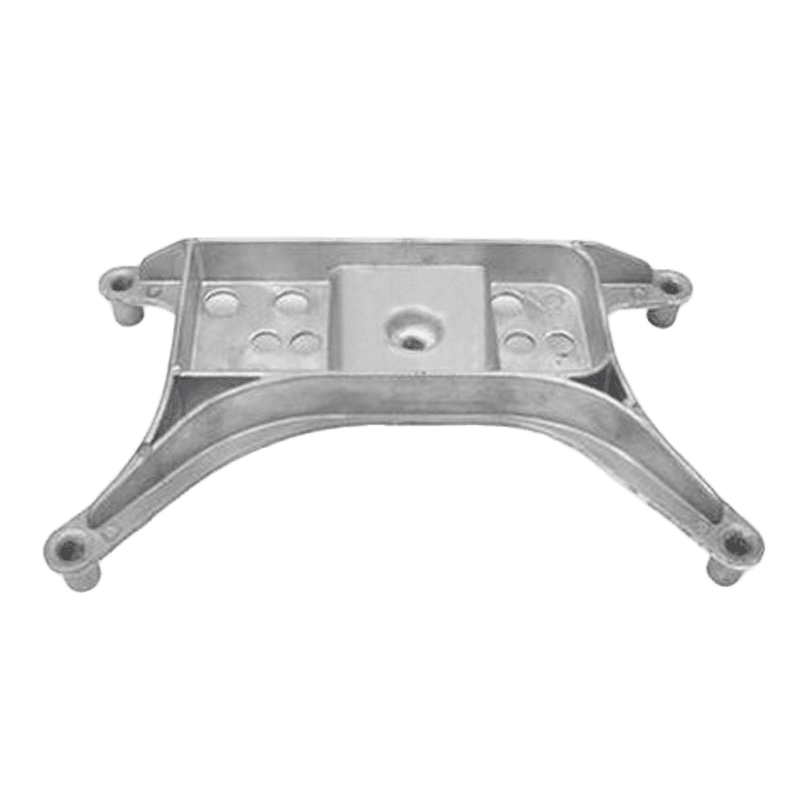

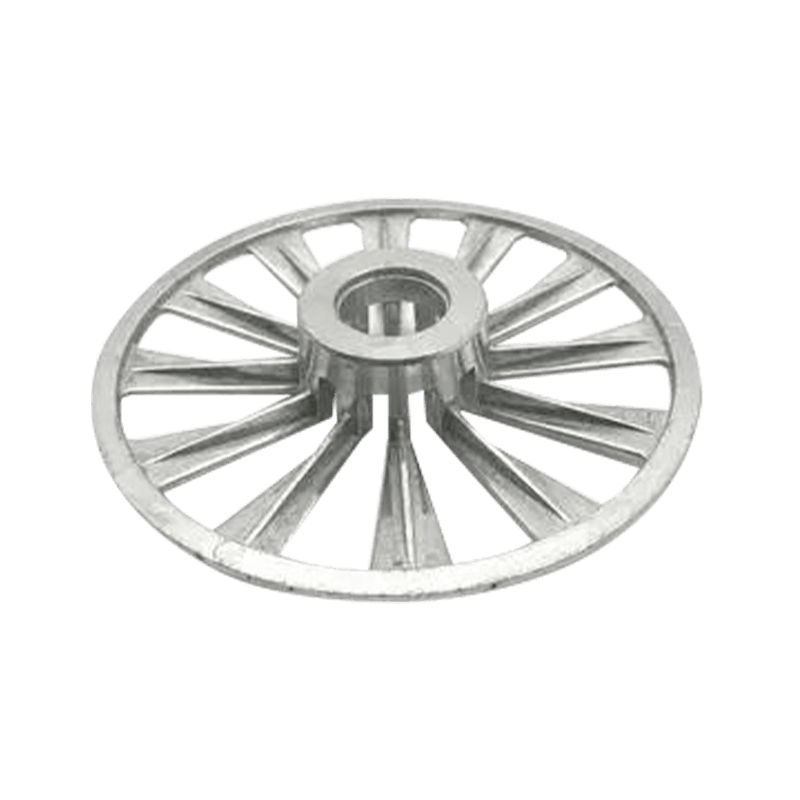

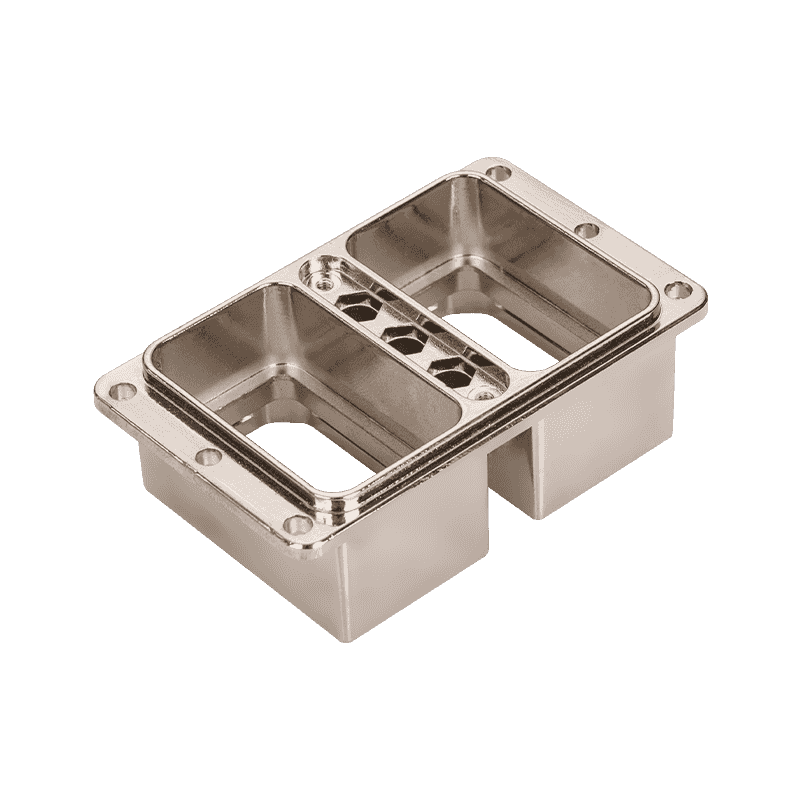

Proces tlakového lití a jeho vliv na výkon součástí

Proces tlakového lití zahrnuje vstřikování roztavené hliníkové slitiny do ocelové formy pod vysokým tlakem. Tento proces umožňuje vytváření složitých geometrií, které je často obtížné nebo nákladné dosáhnout lisováním nebo obráběním oceli. Tlakové lití může také integrovat více funkčních prvků do jediné součásti, jako jsou montážní body, žebra a vnitřní kanály. Rychlé tuhnutí hliníkové slitiny během tlakového lití má za následek jemnou mikrostrukturu, která přispívá k mechanické pevnosti, zatímco pečlivé řízení procesu snižuje poréznost a zvyšuje rozměrovou stabilitu.

Potenciál snížení hmotnosti

Výměna ocelových dílů za hliníkové tlakově litá slitina komponenty nabízí podstatné možnosti snížení hmotnosti. Typickou ocelovou součást lze nahradit hliníkovým protějškem o hmotnosti přibližně o 40–60 % nižší, v závislosti na požadavcích na konstrukci a podmínkách zatížení. Toto snížení hmotnosti zlepšuje spotřebu paliva a dojezd elektrického vozidla a zároveň snižuje celkovou hmotnost vozidla. Kromě toho mohou lehčí komponenty snížit zatížení odpružení a brzdění, což přispívá k lepší ovladatelnosti a výkonu.

Porovnání mechanické pevnosti s ocelí

Zatímco hliníkové slitiny mají nižší hustotu než ocel, jejich mechanická pevnost může být dostatečná pro mnoho automobilových aplikací. Pevnost v tahu tlakově odlévaných hliníkových slitin se může pohybovat od 200 do 400 MPa, což je méně než u většiny konstrukčních ocelí, ale dostačující pro nekritické nosné části, jako jsou skříně motoru, skříně převodovky, konzoly a skříně. Konstrukční úpravy, jako je zvýšená tloušťka stěny nebo zesílená žebra, mohou kompenzovat rozdíly v pevnosti. V kritických aplikacích mohou hybridní konstrukce kombinující hliník s ocelí nebo jinými výztuhami dosáhnout požadovaného výkonu při zachování úspory hmotnosti.

| Majetek | Tlakově litá hliníková slitina | ocel |

|---|---|---|

| Hustota (g/cm³) | 2.7 | 7.8 |

| Pevnost v tahu (MPa) | 200–400 | 400–600 |

| Odolnost proti korozi | Vysoká | Střední, vyžaduje nátěr |

| Flexibilita výroby | Komplexní geometrie, integrované prvky | Omezeno lisováním nebo obráběním |

Výhody odolnosti proti korozi

Slitiny hliníku tvoří přirozenou oxidovou vrstvu, která poskytuje odolnost proti korozi, zatímco ocelové součásti často vyžadují nátěry, barvy nebo galvanizaci, aby bylo dosaženo srovnatelné ochrany. Tato vlastnost je zvláště výhodná v oblastech vystavených vlhkosti, posypové soli nebo chemickým činidlům. Snížené riziko koroze přispívá k delší životnosti a nižším nárokům na údržbu hliníkových tlakově litých součástí.

Tepelná vodivost a tepelné hospodářství

Slitiny hliníku mají vyšší tepelnou vodivost než ocel, což může být výhodné pro součásti motoru a převodovky, výměníky tepla a pouzdra baterií v elektrických vozidlech. Vylepšený odvod tepla pomáhá udržovat stabilní provozní teploty, zvyšuje výkon součástí a může umožnit kompaktnější konstrukce. Tepelné vlastnosti musí být zváženy ve fázi návrhu, aby se vyrovnaly požadavky na pevnost a tepelné hospodářství.

Efektivita výroby a zohlednění nákladů

Tlakové lití hliníkových slitin umožňuje velkosériovou výrobu se stálou kvalitou. Formy lze znovu použít pro tisíce cyklů a integrace více funkcí snižuje potřebu montáže a svařování. Přestože jsou počáteční náklady na nástroje vyšší než u tradičního lisování oceli, dlouhodobá efektivita výroby a úspora materiálu mohou tyto náklady kompenzovat. Snížená hmotnost navíc nepřímo přispívá k nižší spotřebě paliva a provozním nákladům.

Konstrukční úpravy pro výměnu hliníku

Přechod z ocelových dílů na hliníkové tlakově lité díly často vyžaduje přepracování součásti, aby se zohlednily rozdíly v pevnosti, tuhosti a únavovém chování. Inženýři mohou zvětšit plochy průřezu, přidat výztužná žebra nebo upravit umístění spojů, aby byla zachována strukturální integrita. Analýza konečných prvků a výpočetní modelování se běžně používají k predikci mechanického chování a zajištění toho, aby hliníkové komponenty splňovaly bezpečnostní a výkonnostní normy.

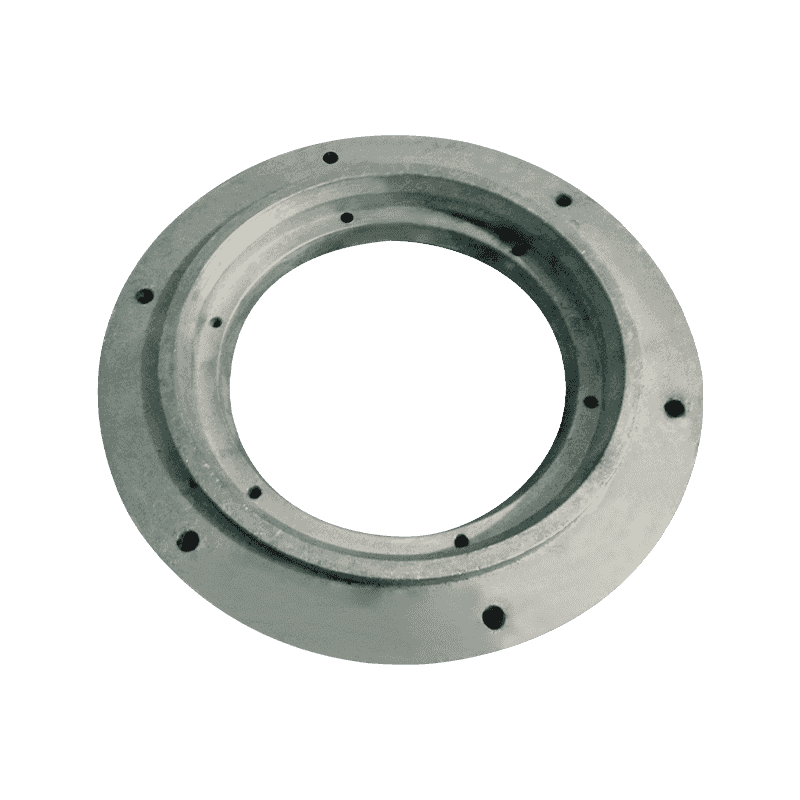

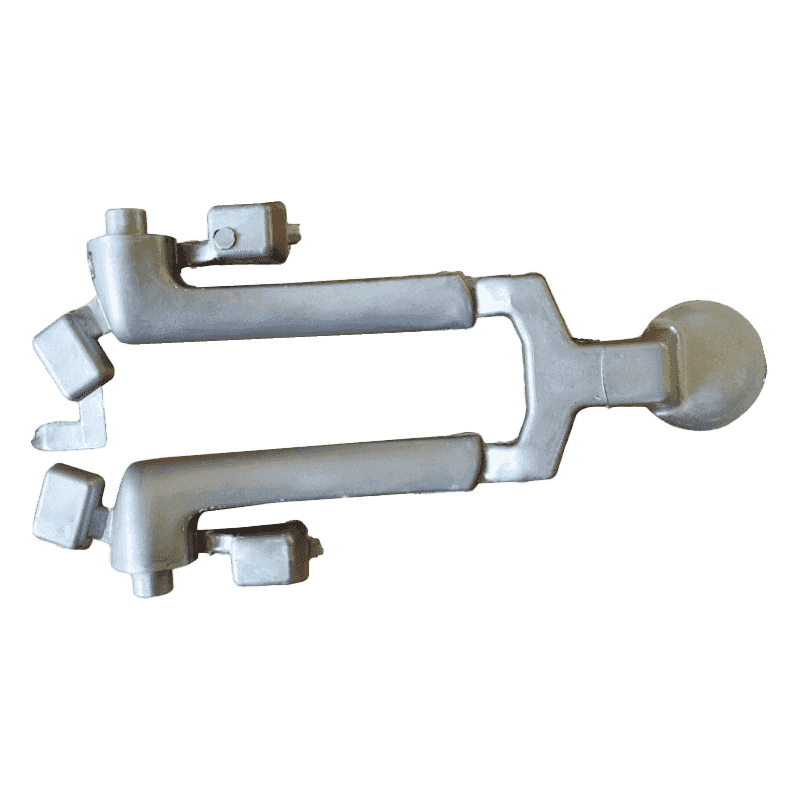

Aplikace v automobilových součástech

Hliníkové tlakově lité díly jsou široce používány v různých oblastech moderních vozidel. Běžnými příklady jsou bloky motorů, skříně převodovek, závěsné konzoly, klouby řízení a kryty baterií. Výměnou ocelových součástí v těchto aplikacích lze dosáhnout výrazného snížení hmotnosti, aniž by byla ohrožena funkčnost. Některá vozidla také používají konstrukce ze smíšených materiálů, kombinující hliníkové tlakově lité díly s ocelovými výztuhami, kde je potřeba vyšší pevnost.

Environmentální a energetické aspekty

Snížení hmotnosti vozidla pomocí hliníkových tlakově litých komponent přispívá k nižší spotřebě paliva u vozidel s vnitřním spalováním a prodloužení dojezdu u elektromobilů. Hliník lze navíc efektivně recyklovat, což je v souladu s cíli udržitelnosti. Dopad výroby na životní prostředí je zmírněn použitím recyklovaného hliníku a snížená hmotnost vozidla snižuje emise po dobu životnosti vozidla.

Omezení a výzvy

Zatímco díly odlévané pod tlakem z hliníkové slitiny nabízejí úsporu hmotnosti, existují omezení u aplikací s vysokým namáháním, kde může být nezbytná vyšší pevnost oceli. Odolnost proti únavě a odolnost proti nárazu mohou být u hliníku nižší, což vyžaduje pečlivý návrh a výběr materiálu. Metody spojování, jako je svařování nebo šroubování, musí také počítat s rozdíly v tepelné roztažnosti a galvanické korozi v kombinaci s ocelovými součástmi. Správný návrh a inženýrské strategie jsou zásadní pro překonání těchto výzev.

Budoucí trendy v oblasti hliníkových tlakově odlévaných automobilových dílů

Pokroky v technologii tlakového lití, včetně vysokotlakého tlakového lití a velkoobjemových nebo integrovaných odlitků, nadále rozšiřují potenciální aplikace hliníkových slitin. Vylepšené slitiny, zdokonalené technologie forem a počítačově podporované konstrukční metody umožňují nahradit více konstrukčních dílů hliníkem při zachování bezpečnostních a výkonnostních norem. Očekává se, že automobilový průmysl bude stále více přijímat hliníkové tlakově lité komponenty jako součást širších strategií odlehčení, zejména pro elektrická a hybridní vozidla.

Máte zájem o naše výrobky

Nechte své jméno a e -mailovou adresu, abyste okamžitě získali naše ceny a podrobnosti.