Jak tlakové lití elektrických vozidel ovlivňuje mechanickou pevnost součástí elektrických vozidel?

01-01-2026Pozadí tlakového lití ve výrobě elektrických vozidel

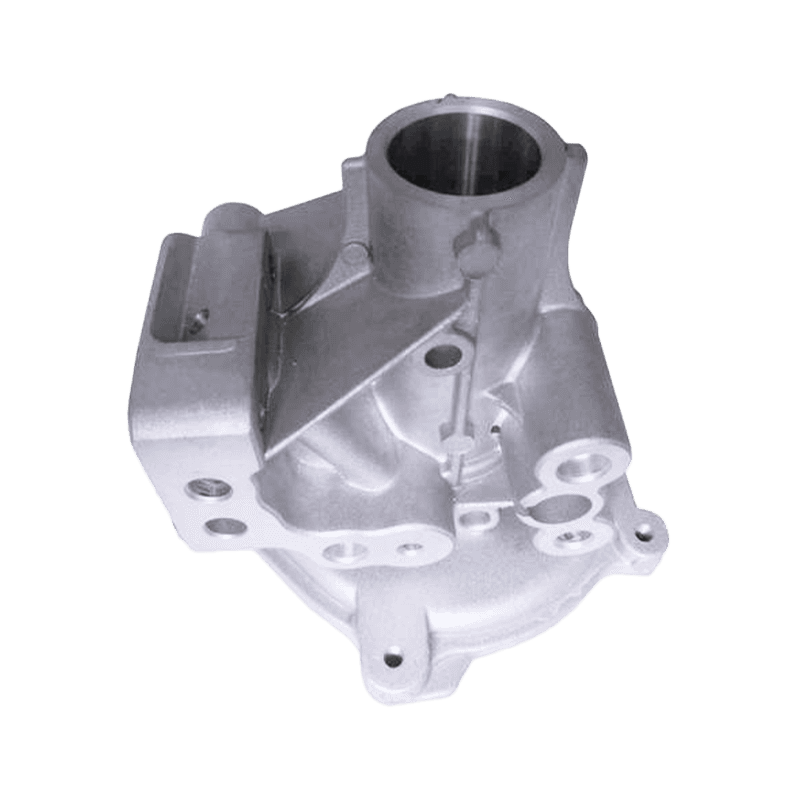

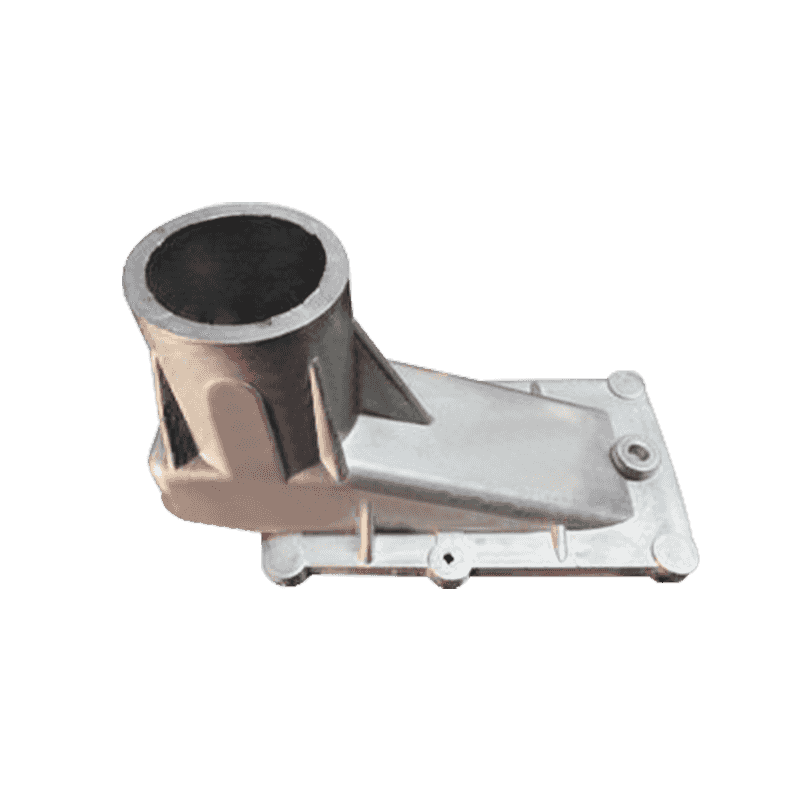

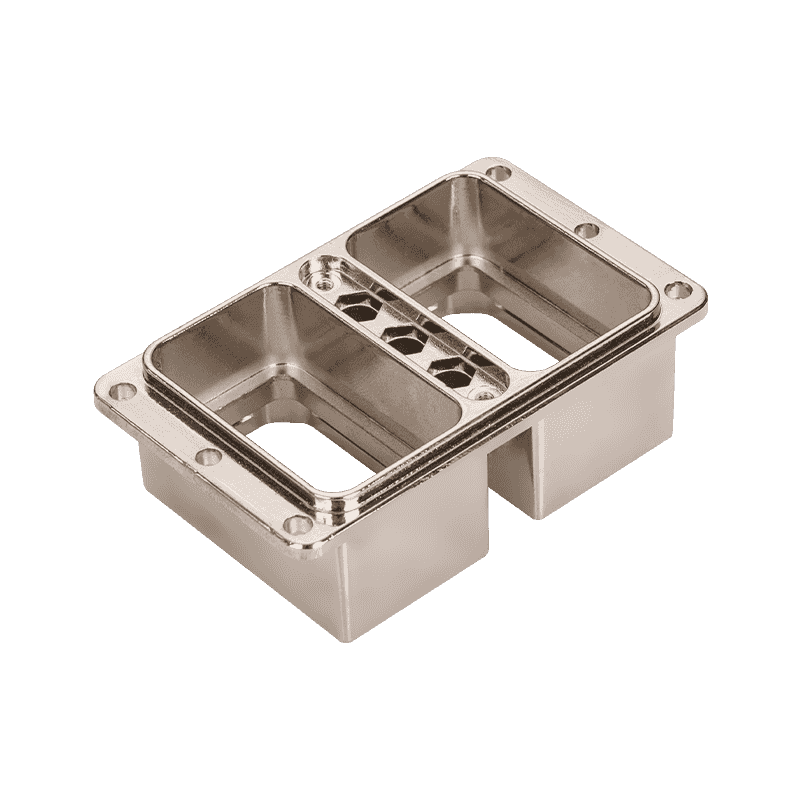

Vývoj elektrických vozidel urychlil přijetí pokročilých výrobních procesů, mezi nimiž hraje ústřední roli tlakové lití. Tlakové lití umožňuje tvorbu složitých kovových součástí s řízenou geometrií a relativně konzistentní vnitřní strukturou. V elektrických vozidlech je tento proces široce používán pro kryty motorů, pouzdra měničů, kryty baterií a konstrukční díly, které musí vyvažovat hmotnost, pevnost a rozměrovou přesnost. Pochopení jak tlakové lití elektrických vozidel ovlivňuje mechanickou pevnost je zásadní pro hodnocení spolehlivosti a dlouhodobé výkonnosti těchto komponent.

Základní principy tlakového lití elektrických vozidel

Tlakové lití zahrnuje vstřikování roztaveného kovu, obvykle hliníku nebo slitin hořčíku, do ocelové formy pod vysokým tlakem. Kov rychle vyplní dutinu a ztuhne, přičemž získá přesný tvar formy. U součástí elektrických vozidel tato metoda umožňuje těsnou kontrolu nad tloušťkou stěny a konstrukčními žebry, která přímo ovlivňují nosnost. Rychlý proces tuhnutí také ovlivňuje strukturu zrna, která je klíčovým faktorem při určování mechanické pevnosti.

Výběr materiálu a jeho vliv na mechanickou pevnost

Volba slitiny má přímý vliv na to, jak tlakové lití ovlivňuje mechanickou pevnost. Hliníkové slitiny se běžně používají kvůli jejich vyváženosti pevnosti, hmotnosti a tepelné vodivosti. Slitiny hořčíku mohou být vybrány pro další snížení hmotnosti, ale často vyžadují pečlivý návrh, aby byly splněny požadavky na pevnost. Složení slitiny určuje pevnost v tahu, chování na kluzu a odolnost vůči deformaci při zatížení. V aplikacích elektrických vozidel musí být proces tlakového lití přizpůsoben vhodným slitinám, aby bylo zajištěno, že součásti vydrží provozní namáhání.

Tvorba struktury zrna během tlakového lití

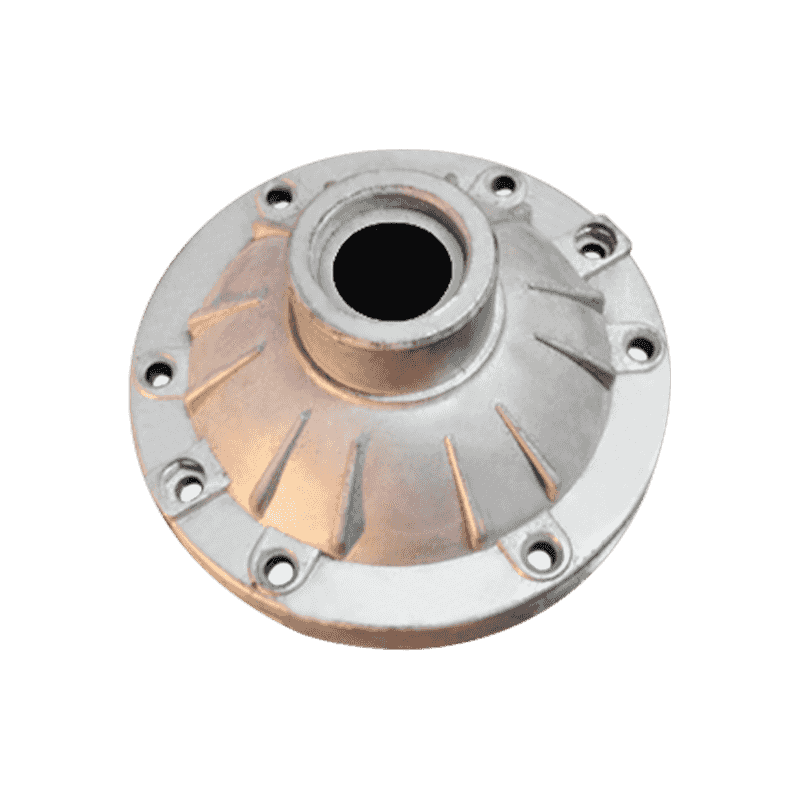

Rychlé ochlazení během tlakového lití vede k tvorbě jemnozrnných mikrostruktur v blízkosti povrchu formy, zatímco směrem dovnitř se mohou vytvářet mírně hrubší zrna. Jemná zrna obecně přispívají k vyšší meze kluzu a zlepšené odolnosti vůči iniciaci trhlin. Tento gradient ve struktuře zrn ovlivňuje, jak komponenty elektrických vozidel reagují na mechanické zatížení, zejména při vibracích a tepelných cyklech. Řízené chlazení a optimalizovaný design formy pomáhají zvládat tyto mikrostrukturální charakteristiky.

Vliv pórovitosti na mechanické vlastnosti

Pórovitost je běžným problémem u tlakově litých součástí a může ovlivnit mechanickou pevnost, pokud není správně kontrolována. Zachycování plynu nebo smršťování během tuhnutí může vytvářet dutiny v materiálu. U součástí elektrických vozidel může nadměrná pórovitost snížit nosnost a odolnost proti únavě. Optimalizace procesu, včetně vakuového tlakového lití a přesné kontroly parametrů vstřikování, pomáhá minimalizovat poréznost a podporuje konzistentnější mechanické chování.

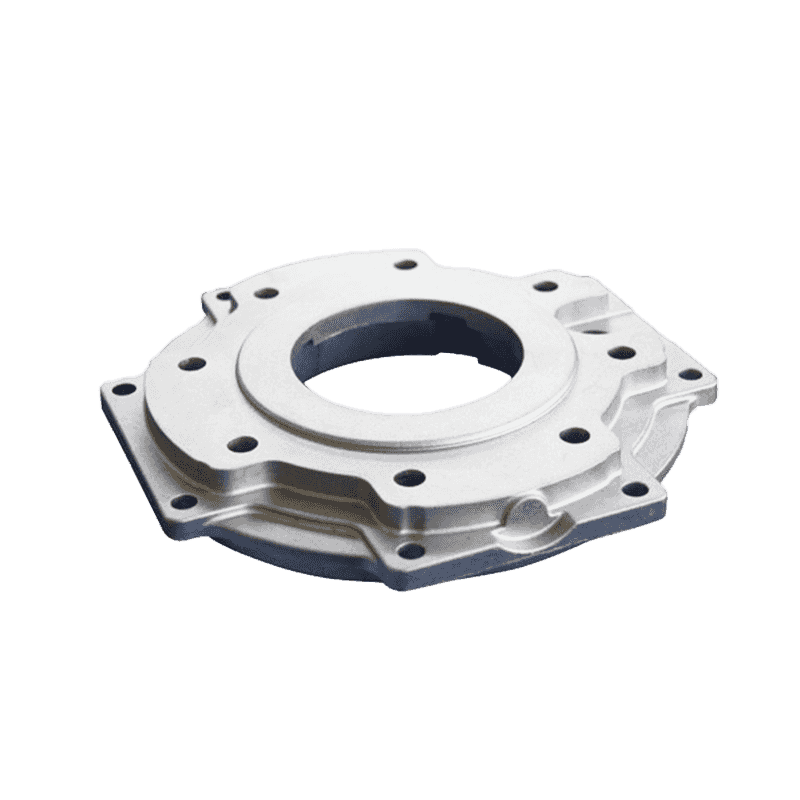

Vliv tloušťky stěny a konstrukčního návrhu

Tlakové lití umožňuje návrhářům měnit tloušťku stěny a integrovat výztužné prvky, jako jsou žebra a výstupky. Tyto konstrukční volby přímo ovlivňují mechanickou pevnost rozložením zatížení rovnoměrněji na součást. V konstrukcích elektrických vozidel strategické použití tlustších částí ve vysoce namáhaných oblastech zlepšuje tuhost, zatímco tenčí stěny snižují celkovou hmotnost. Schopnost integrovat tyto vlastnosti do jednoho odlitku zvyšuje strukturální účinnost ve srovnání se sestavami vyrobenými z více dílů.

Zbytkový stres a jeho vliv na sílu

Během fází rychlého ochlazování a tuhnutí při tlakovém lití se mohou vyvinout zbytková napětí. Tato vnitřní pnutí mohou ovlivnit chování součástí při mechanickém zatížení, zejména při dlouhodobém používání. V aplikacích elektrických vozidel je důležité zvládání zbytkového napětí, protože součásti jsou často vystaveny opakované tepelné roztažnosti a smršťování. Úpravy po odlévání, jako jsou procesy odlehčení pnutí, mohou pomoci snížit úrovně vnitřního pnutí a stabilizovat mechanické vlastnosti.

Srovnání s jinými výrobními metodami

Ve srovnání s obráběním z plných předvalků nebo svařováním více dílů dohromady nabízí lití pod tlakem různé mechanické vlastnosti. Obráběné díly mohou mít jednotnější vnitřní strukturu, ale často zahrnují vyšší odpad materiálu a delší výrobní časy. Svařované sestavy zavádějí spoje, které se mohou stát body koncentrace napětí. Odlévání pod tlakem poskytuje integrované struktury s menším počtem spojů, což může zlepšit rozložení zatížení a snížit potenciální místa selhání součástí elektrických vozidel.

| Výrobní metoda | Strukturální kontinuita | Typická úvaha o síle |

|---|---|---|

| Odlévání pod tlakem | Vysoká integrace, méně spojů | Pevnost ovlivněná kontrolou poréznosti |

| Obrábění | Jediný pevný materiál | Konzistentní, ale materiálně náročné |

| Svařovaná sestava | Více spojených dílů | Pevnost ovlivněná kvalitou svaru |

Únavové chování komponentů EV odlévaných pod tlakem

Součásti elektrických vozidel často podléhají cyklickému zatížení v důsledku vibrací vozovky, provozu hnacího ústrojí a teplotních změn. Únavová síla je proto kritickým hlediskem. Tlakové lití může podporovat přijatelný únavový výkon, když jsou parametry procesu pečlivě kontrolovány, aby se omezily vady. Hladké povrchové úpravy a jednotná vnitřní struktura snižují koncentraci napětí, což pomáhá prodloužit životnost při opakovaném zatížení.

Tepelné účinky na mechanickou pevnost

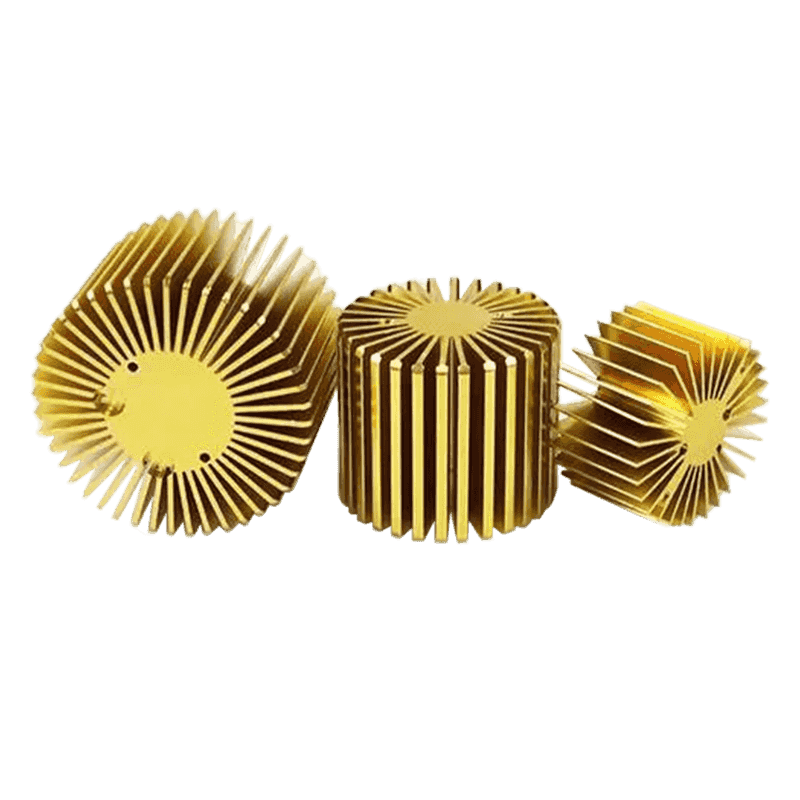

Komponenty elektrických vozidel fungují v prostředí, kde dochází k častým změnám teploty, zejména v blízkosti bateriových sad a výkonové elektroniky. Tlakově lité hliníkové slitiny si udržují stabilní mechanické vlastnosti v celém rozsahu provozních teplot, i když pevnost může při zvýšených teplotách mírně klesat. Proces tlakového lití umožňuje přesnou kontrolu geometrie součásti, což pomáhá řídit tepelnou roztažnost a snižuje riziko deformace nebo prasknutí.

Role tepelného zpracování po tlakovém lití

Pro zlepšení mechanické pevnosti a rozměrové stability se někdy používá tepelné zpracování po lití. Tepelné zpracování může upravit mikrostrukturu rozpuštěním určitých fází a podporou rovnoměrnější distribuce zrna. V aplikacích pro elektrická vozidla mohou tepelně zpracované tlakově lité komponenty nabídnout zlepšenou mez kluzu a lepší odolnost proti deformaci za předpokladu, že budou zachovány rozměrové tolerance.

Vliv konstrukce formy na distribuci pevnosti

Konstrukce formy hraje významnou roli při určování toho, jak kov proudí a tuhne v dutině. Správné umístění uzávěru a průtokové cesty snižují turbulence a podporují rovnoměrné plnění. To vede k konzistentnější vnitřní struktuře a mechanické pevnosti napříč komponentou. Při tlakovém lití elektrických vozidel se často používají pokročilé nástroje pro simulaci forem k předpovídání potenciálních slabých míst a odpovídajícím úpravám návrhů.

Rozměrová přesnost a přenos zatížení

Tlakové lití nabízí vysokou rozměrovou přesnost, která podporuje správné lícování a přenos zatížení mezi připojenými součástmi. Když díly elektrického vozidla do sebe přesně zapadají, mechanické zatížení se rozloží tak, jak bylo zamýšleno, spíše než aby se soustředilo na špatně vyrovnaná rozhraní. To nepřímo přispívá k celkové mechanické pevnosti snížením lokalizovaného napětí, které by jinak mohlo vést k předčasnému selhání.

Integrace více funkcí do jednotlivých odlitků

Jednou z výhod tlakového lití v elektrických vozidlech je schopnost integrovat více funkčních prvků do jediné součásti. Montážní body, chladicí kanály a konstrukční výztuhy lze odlévat současně. Tato integrace snižuje potřebu dalších spojovacích prvků nebo svařovaných spojů, které se mohou stát zdrojem slabosti. Výsledkem je zlepšení celkové mechanické pevnosti a strukturální konzistence.

Opatření kontroly kvality a konzistence pevnosti

Udržení konzistentní mechanické pevnosti ve velkých objemech výroby vyžaduje robustní kontrolu kvality. K odhalení vnitřních defektů se používají nedestruktivní testovací metody, jako je rentgenová kontrola a ultrazvukové testování. Monitorování procesu zajišťuje, že vstřikovací tlak, teplota a rychlost chlazení zůstanou ve specifikovaných rozmezích. Tato opatření pomáhají zajistit, aby komponenty elektrických vozidel odlévané pod tlakem konzistentně splňovaly požadavky na mechanickou pevnost.

| Metoda kontroly kvality | Hlavní účel | Dopad na sílu |

|---|---|---|

| Rentgenová kontrola | Zjistěte vnitřní pórovitost | Snižuje riziko skrytých slabých zón |

| Monitorování procesu | Stabilizace parametrů odlévání | Zlepšuje konzistenci |

| Rozměrová kontrola | Ověřte geometrickou přesnost | Podporuje správné rozložení zátěže |

Konstrukční výkon při nárazovém a rázovém zatížení

Požadavky na bezpečnost elektrických vozidel zahrnují odolnost proti nárazu a nárazu. Konstrukční komponenty odlévané pod tlakem mohou být navrženy tak, aby absorbovaly a redistribuovaly energii během kolizí. Mechanická pevnost dosažená řízeným tlakovým litím umožňuje těmto součástem deformovat se předvídatelným způsobem, což podporuje strategie řízení energie v konstrukcích vozidel. Správný výběr slitiny a konstrukční návrh jsou rozhodující pro dosažení této rovnováhy.

Dlouhodobá mechanická stabilita v provozu

Během životnosti elektrického vozidla jsou součásti vystaveny mechanickému namáhání, vibracím a vlivům prostředí. Komponenty odlévané pod tlakem, které jsou správně navrženy a vyrobeny, mají tendenci si udržovat stabilní mechanické vlastnosti v průběhu času. Konzistentní mikrostruktura a kontrolované úrovně vad přispívají k předvídatelnému výkonu a snižují pravděpodobnost neočekávané degradace pevnosti během dlouhodobého používání.

Budoucí trendy tlakového lití EV a optimalizace pevnosti

Pokroky v tlakovém lití ve velkém měřítku, někdy označovaném jako integrované nebo mega lití, ovlivňují způsob řízení mechanické pevnosti v elektrických vozidlech. Větší jednodílné odlitky snižují počet dílů a spojů, což může zlepšit kontinuitu konstrukce. Očekává se, že pokračující vývoj technologie slitin, simulačních nástrojů a řízení procesu dále zdokonalí vztah mezi tlakovým litím a mechanickou pevností v budoucích návrzích elektrických vozidel.

Máte zájem o naše výrobky

Nechte své jméno a e -mailovou adresu, abyste okamžitě získali naše ceny a podrobnosti.