Bere konstrukce automobilových dílů odlévaných pod tlakem ze slitiny zinku v úvahu lehkost?

19-11-2025Role lehkých aspektů u tlakově odlévaných automobilových dílů ze slitiny zinku

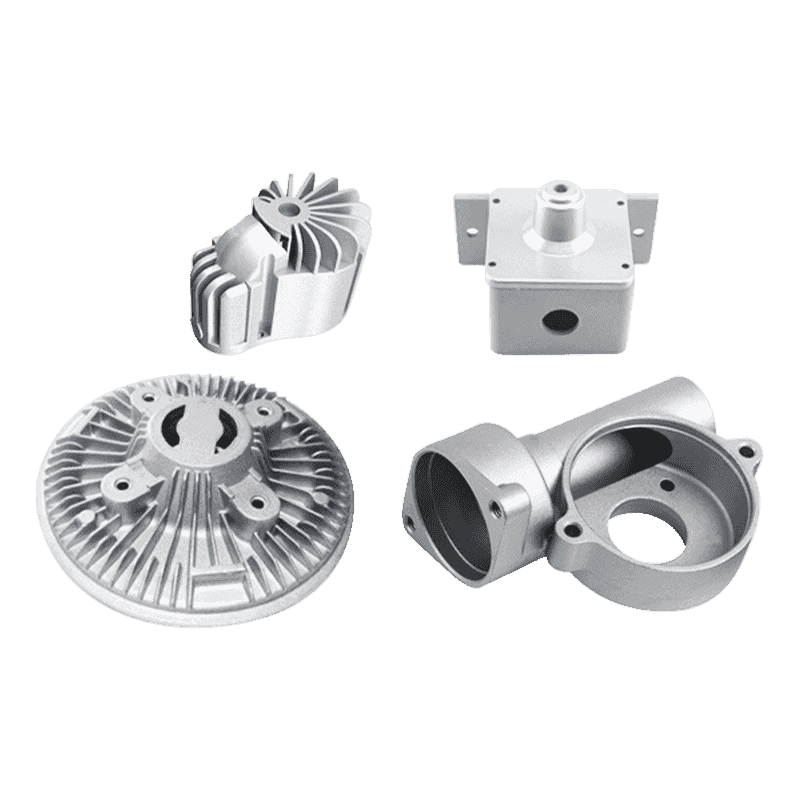

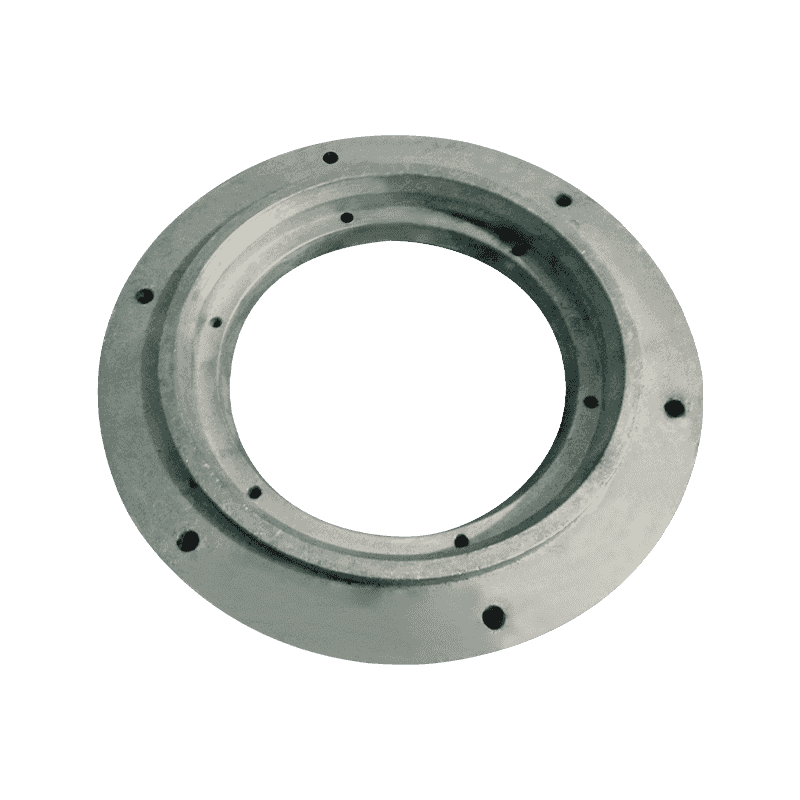

Lehký design se stal důležitým směrem ve vývoji automobilových komponentů a tlakově lité díly ze slitiny zinku nejsou výjimkou. Protože výrobci vozidel hledají způsoby, jak snížit celkovou hmotnost při zachování stability a funkčnosti, slitiny zinku nabízejí rovnováhu mezi pevností, tvarovatelností a rozměrovou přesností. Jejich design stále více zahrnuje strategie snižování hmotnosti, které jsou v souladu s širšími průmyslovými cíli, jako je zlepšená palivová účinnost, snížené emise a lepší konstrukční výkon. Integrace principů odlehčení během raných fází návrhu pomáhá výrobcům vytvářet komponenty, které fungují efektivně bez zbytečné spotřeby materiálu.

Materiálové charakteristiky slitin zinku, které podporují lehkou konstrukci

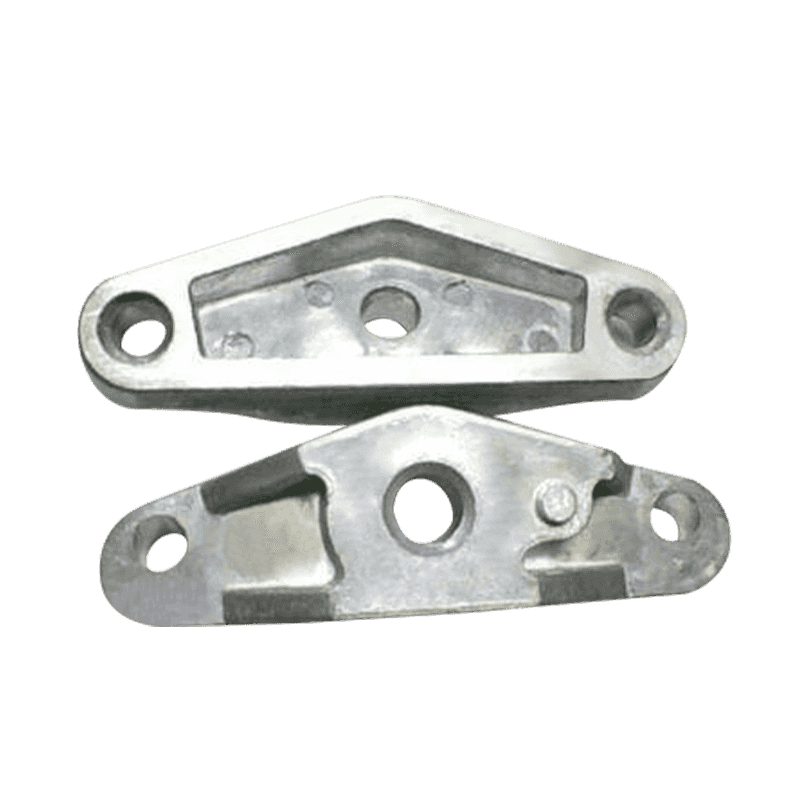

Slitiny zinku mají specifické vlastnosti, které přispívají k lehké konstrukci. Jejich hustota je vyšší než u hliníku, ale nižší než u některých ocelových slitin, což umožňuje jejich použití v částech, kde je prioritou kompaktní tvar a vysoká přesnost detailů. Schopnost vyrábět tenkostěnné konstrukce pomocí vysokotlakého lití znamená, že konstruktéři mohou snížit hmotnost, aniž by byla ohrožena strukturální integrita. Slitiny zinku také vykazují dobrou odolnost proti nárazu a opotřebení, což umožňuje optimalizaci velikosti důležitých automobilových součástí. Schopnost vytvářet složité geometrie tlakovým litím navíc snižuje potřebu větších nebo silnějších částí tradičně používaných pro vyztužení.

Integrace odlehčených strategií v konstrukčním inženýrství

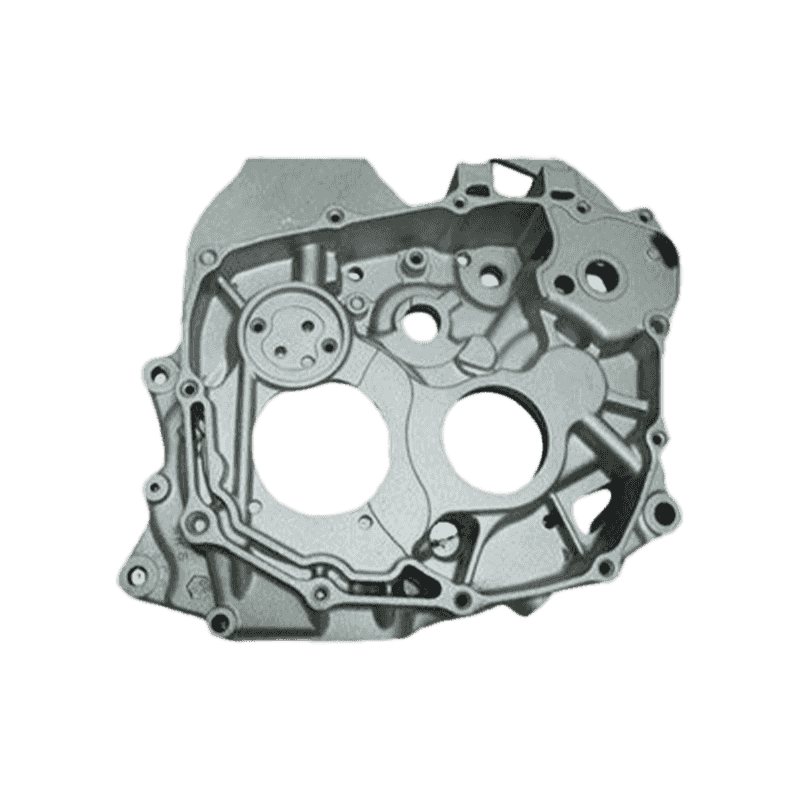

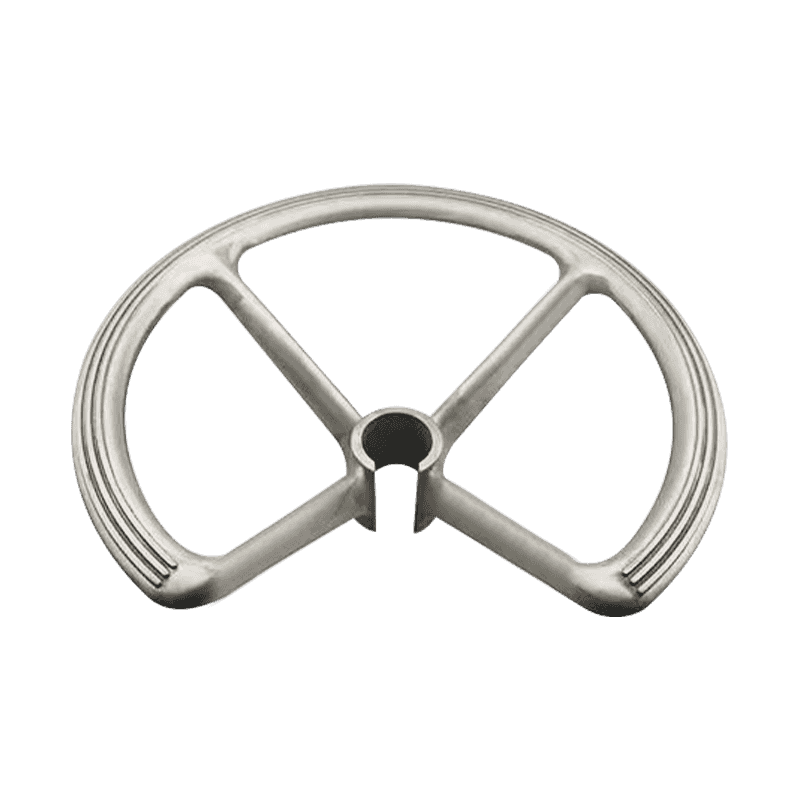

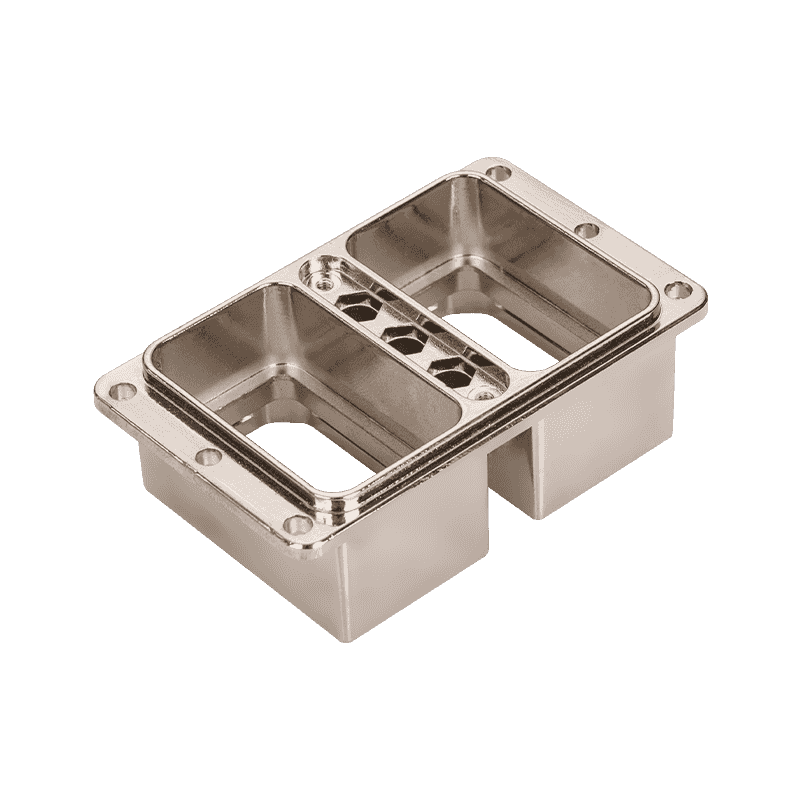

Návrhářské týmy integrují principy odlehčení tím, že zajistí, aby byl materiál inteligentně distribuován v rámci komponenty. Nástroje pro strukturální simulaci pomáhají analyzovat dráhy zatížení, identifikovat oblasti s nízkým napětím a zpřesnit geometrii součásti pro snížení hmotnosti. Běžně používané strategie jsou žebrované struktury, duté sekce a rozvržení optimalizovaná pro topologii. Schopnosti tlakového lití slitiny zinku podporují tyto konstrukční metody, protože umožňují návrhářům vytvářet detailní vnitřní tvary nebo tenké řezy v jediném lisovacím cyklu. Takové přístupy pomáhají snižovat zbytečnou tloušťku při zachování spolehlivosti dílu během dlouhodobého používání v automobilech.

Společné strategie lehkého designu pro automobilové komponenty ze slitiny zinku

Níže je uvedena tabulka shrnující typické přístupy používané během procesu odlehčené optimalizace.

| Strategie designu | Popis |

|---|---|

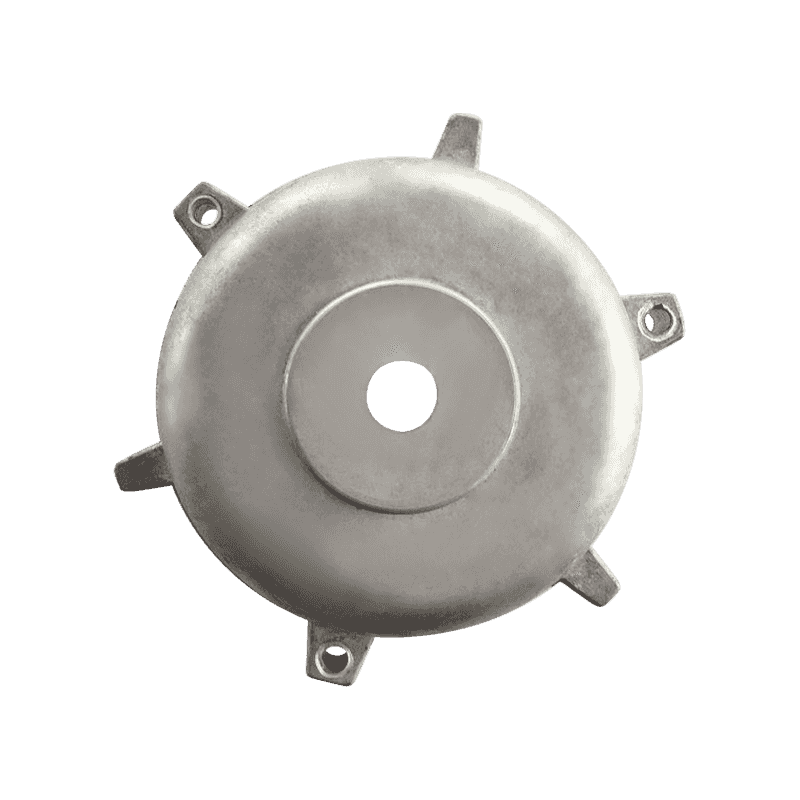

| Tenkostěnný odlitek | Snížení tloušťky řezu díky řízenému toku taveniny a konstrukci nástrojů. |

| Optimalizace topologie | Odstraňování materiálů s nízkým namáháním při zachování konstrukčního výkonu. |

| Zesílení žeber | Přidání žeber ve vybraných oblastech namísto zvýšení celkové tloušťky stěny. |

| Duté nebo poloduté formy | Použití vnitřních dutin ke snížení hmotnosti při zachování tuhosti. |

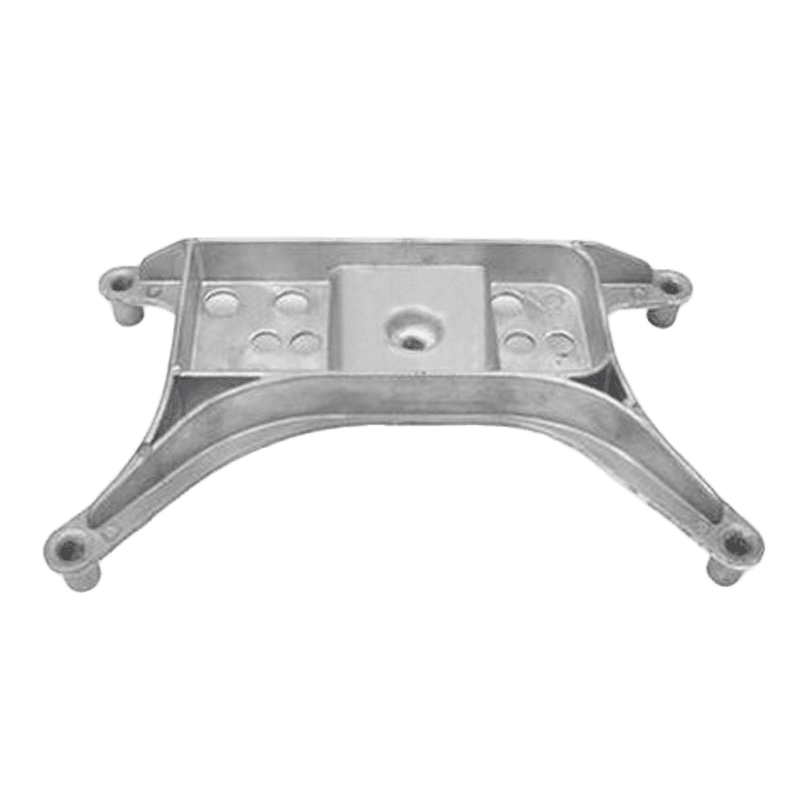

| Konsolidace části | Navrhování multifunkčních komponent pro snížení počtu samostatných částí. |

Vliv lehké konstrukce na palivovou účinnost a emise

Snížení hmotnosti automobilových komponent přispívá ke zlepšení spotřeby paliva a snížení emisí. Protože motory vyžadují k pohybu lehčího vozidla méně energie, zvyšuje se provozní účinnost. Přestože slitiny zinku nejsou nejlehčím dostupným materiálem, jejich schopnost vytvářet kompaktní, optimalizované tvary jim umožňuje nahradit těžší ocelové díly. Při integraci do různých sestav, jako jsou dveřní komponenty, konzoly, pouzdra a vnitřní nosné konstrukce, se tato snížení hmotnosti hromadí. To pomáhá výrobcům vozidel plnit stále přísnější ekologické normy a výkonnostní očekávání bez rozsáhlých přestaveb architektury vozidel.

Význam rozměrové přesnosti při podpoře lehkých cílů

Tlakové lití ze slitiny zinku poskytuje těsnou rozměrovou přesnost, což přináší výhody lehké konstrukci, protože umožňuje použití menších tolerancí a snižuje potřebu dodatečného vyztužení. Když si díly udrží konzistentní strukturální jednotnost, lze bezpečně implementovat tenčí stěny. Tato přesnost také snižuje sekundární obráběcí procesy, což podporuje cíl minimalizovat plýtvání materiálem. Automobilové aplikace často vyžadují vysokou přesnost lícování mezi propojenými součástmi a přesnost lití zinkové slitiny zajišťuje, že lehké konstrukce neohrozí zarovnání nebo kvalitu montáže.

Úvahy o mechanickém výkonu u součástek se sníženou hmotností

Zatímco lehký design je důležitý, mechanický výkon zůstává prioritou. Díly ze slitiny zinku si musí zachovat dostatečnou pevnost, stabilitu a odolnost proti únavě. Návrháři často používají výpočetní simulace k ověření, zda geometrie se sníženou hmotností odolá provoznímu namáhání, jako jsou vibrace, nárazy a tepelné změny. Slitiny zinku vykazují konzistentní mechanické vlastnosti díky své jednotné mikrostruktuře a řízenému tuhnutí při tlakovém lití. Tato spolehlivost podporuje použití lehkých geometrií, aniž by se dlouhodobě zvyšovalo riziko selhání. Inženýři musí vyvážit snížení hmotnosti s odolností a bezpečností a zajistit, aby ani jedno nebylo ohroženo.

Mechanické vlastnosti Relevantní pro konstrukci lehké zinkové slitiny

Níže uvedená tabulka uvádí běžné aspekty mechanického výkonu při hodnocení proveditelnosti odlehčení.

| Majetek | Relevance designu |

|---|---|

| Pevnost v tahu | Zajišťuje, že díl vydrží tažné síly i při zmenšené tloušťce. |

| Mez kluzu | Určuje odolnost proti trvalé deformaci při statickém zatížení. |

| Únavový výkon | Důležité pro díly vystavené opakovaným cyklům namáhání. |

| Odolnost proti nárazu | Podporuje odolnost při náhlých mechanických otřesech. |

| Odolnost proti opotřebení | Zajišťuje dlouhou životnost povrchů v kontaktu s pohyblivými součástmi. |

Role konstrukce nástrojů při dosahování lehkých konstrukcí

Konstrukce nástrojů hraje důležitou roli při výrobě tenkých a lehkých součástí ze slitiny zinku. Správná regulace teploty formy umožňuje stabilní tok materiálu, který pomáhá vyplnit úzké nebo detailní dutiny. Nástroje se musí přizpůsobit prvkům, jako jsou žebra, duté kanály nebo segmentované tvary, aniž by způsobovaly vady, jako jsou studené uzávěry nebo neúplné plnění. Konstrukce odvětrávání a vtoku také ovlivňuje kvalitu tenkostěnných profilů. Vzhledem k tomu, že slitiny zinku tuhnou rychle, musí být nástroje navrženy tak, aby optimalizovaly dráhy toku a zabránily předčasnému tuhnutí v kritických zónách. Vysoce kvalitní nástroje zajišťují, že lehké konstrukce lze vyrobit v měřítku.

Úvahy o tepelném managementu u lehkých zinkových komponent

Při navrhování lehkých dílů ze slitiny zinku je třeba vzít v úvahu tepelnou roztažnost a odvod tepla. Změny teploty během provozu vozidla mohou ovlivnit rozměrovou stabilitu, zejména u tenkostěnných konstrukcí. Konstruktéři vyhodnotí rozložení tepelného zatížení v rámci součásti a zvažují další konstrukční podpory, kde může dojít ke koncentraci tepla. Vzhledem k tomu, že slitiny zinku vedou teplo účinněji než některé jiné materiály, mohou být tvarovány tak, aby usnadnily řízený rozptyl. Tato vlastnost podporuje integraci lehkých konstrukcí při zachování provozní spolehlivosti v různých automobilových prostředích.

Konsolidace součástí jako metoda odlehčení

Konsolidace dílů umožňuje zformovat více komponent do jednoho tlakově litého dílu. Integrací funkcí, které byly dříve rozděleny do několika kusů, lze snížit celkovou hmotnost vozidla. Konsolidované díly eliminují upevňovací prvky, jako jsou šrouby nebo konzoly, což dále snižuje hmotnost. Přesnost odlévání slitiny zinku pomáhá zajistit přesné tvarování složitých multifunkčních tvarů. Tento přístup také zjednodušuje montáž, zlepšuje efektivitu údržby a snižuje počet spojovacích bodů, které by mohly způsobit koncentraci napětí. Konsolidace je v souladu s principy odlehčení díky optimalizaci využití materiálu napříč sestavami.

Efektivita výroby a snížení plýtvání materiálem v lehkém designu

Odlévání ze slitiny zinku snižuje plýtvání materiálem díky výrobě téměř čistého tvaru, což je užitečné pro výrobu zaměřenou na nízkou hmotnost. Když jsou součásti navrženy s minimálním přebytečným materiálem, je zapotřebí méně obráběcích kroků, což šetří materiál i energii. Výrobci mohou dále optimalizovat vtokové systémy a recyklovat přebytečnou slitinu zinku. To podporuje udržitelné výrobní procesy a je v souladu s průmyslovým úsilím o snížení dopadu na životní prostředí. Efektivní využití materiálu pomáhá posílit cíl navrhování lehčích komponent bez zbytečné spotřeby zdrojů.

Hodnocení lehkého výkonu prostřednictvím testování a ověřování

Testování zajišťuje, že lehké automobilové komponenty ze slitiny zinku splňují normy odolnosti a bezpečnosti. Ověřovací metody zahrnují zkoušky tahem, analýzu nárazu, posouzení únavy a hodnocení tepelného cyklování. Inženýři sledují deformační vzorce, odezvy na napětí a chování při šíření trhlin, aby určili, zda návrh se sníženou hmotností funguje adekvátně v provozních podmínkách. Provádějí se rozměrové kontroly, aby se potvrdilo, že tlakově lité díly odpovídají specifikacím CAD a že tenké části se během chlazení nekroutí. Kombinace fyzického testování a simulace vytváří spolehlivý ověřovací rámec.

Designová spolupráce mezi odborníky na materiály a automobilovými inženýry

Efektivní vývoj lehkých konstrukcí závisí na spolupráci mezi různými inženýrskými týmy. Materiáloví specialisté poskytují vhled do výkonu slitiny zinku, zatímco stavební inženýři interpretují požadavky na zatížení. Výrobní inženýři vyhodnocují, zda lze ve výrobě konzistentně odlévat tenkostěnné nebo detailní prvky. Včasná spolupráce snižuje pravděpodobnost nerealistických návrhových očekávání a zajišťuje, že strategie snižování hmotnosti jsou v souladu s praktickými výrobními možnostmi. Taková týmová práce posiluje integraci lehkých cílů v rámci automobilových vývojových cyklů a vede ke komponentám, které jsou účinné a spolehlivé.

Budoucí trendy v oblasti lehkých automobilových komponentů ze slitiny zinku

Budoucí pokrok se zaměří na zlepšení složení slitiny zinku, zvýšení přesnosti zpracování tlakového odlitku a vývoj pokročilejších simulačních nástrojů pro redukci hmotnosti. Vylepšení slitin mohou nabídnout zvýšenou pevnost nebo lepší tepelnou stabilitu, což umožňuje tenčí stěny bez obětování výkonu. Automatizace tlakového lití pomůže dosáhnout konzistentní kvality lehkých geometrií, zatímco integrace víceosého obrábění může zlepšit přesnost následného zpracování. Vzhledem k tomu, že výrobci automobilů pokračují ve snižování hmotnosti vozidel, aby vyhověli ekologickým předpisům, budou tlakově lité díly ze slitiny zinku pravděpodobně hrát stále důležitější roli díky své přizpůsobivosti a přesnosti.

Máte zájem o naše výrobky

Nechte své jméno a e -mailovou adresu, abyste okamžitě získali naše ceny a podrobnosti.