Jakých standardů může tlakové lití olova dosáhnout z hlediska rozměrové přesnosti a povrchové úpravy?

22-10-2025Rozměrová přesnost při tlakovém lití olova

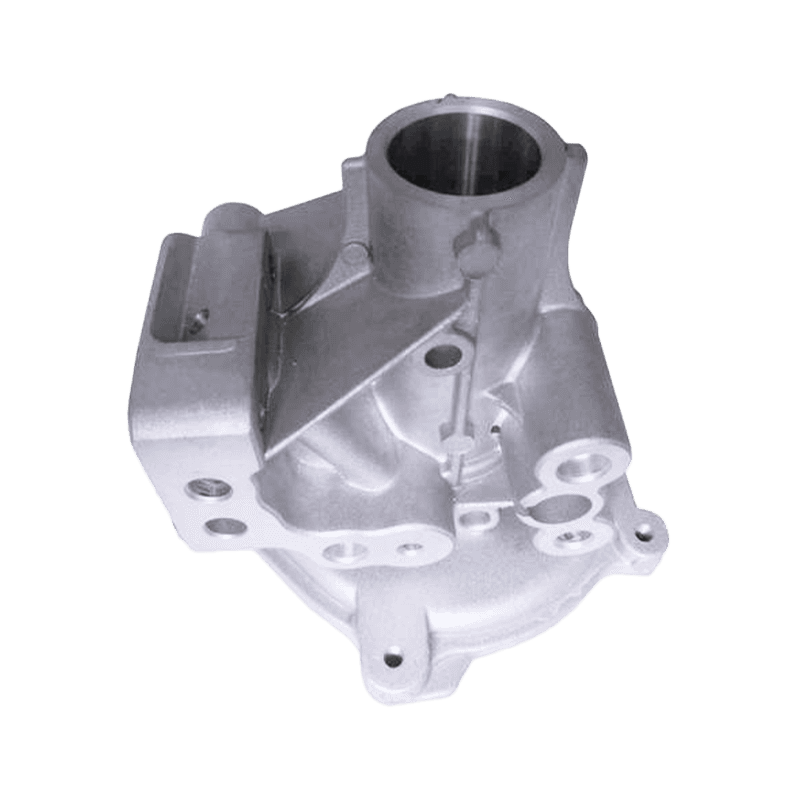

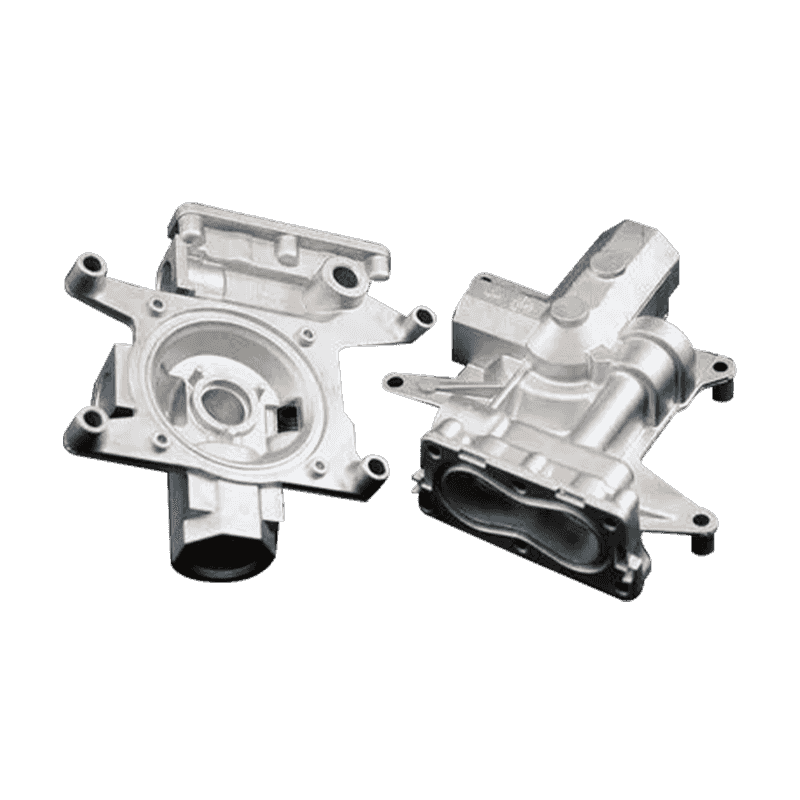

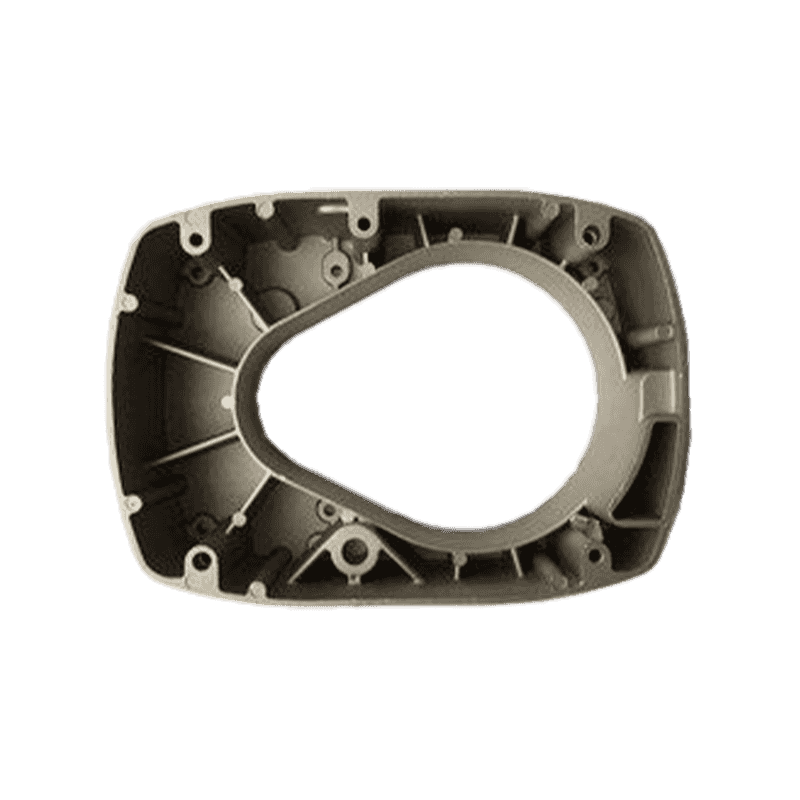

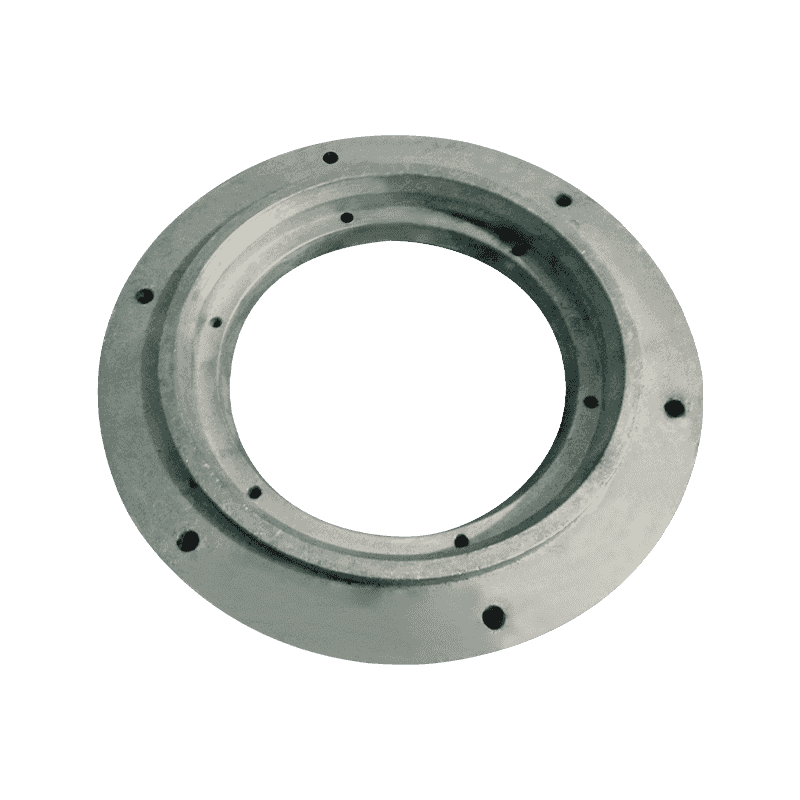

Odlévání olova je známé svou schopností dosahovat vysoké rozměrové přesnosti, což je zásadní v odvětvích vyžadujících konzistentní geometrii a lícování součástí. Rozměrová přesnost závisí na mnoha faktorech, jako je konstrukce formy, vstřikovací tlak, rychlost chlazení a kontrola teploty formy. Ve standardní průmyslové praxi mohou součásti lité pod tlakem z olova typicky splňovat úrovně tolerance v rozmezí ±0,05 mm až ±0,1 mm pro menší rozměry a mírně větší rozsahy pro větší součásti. Tato přesnost umožňuje, aby tlakové lití olova bylo vhodné pro aplikace, kde jsou kritické těsné tolerance a opakovatelnost, jako je tlakové lití elektrických vozidel, tlakové lití rybářského vybavení a tlakové lití strojů.

Faktory ovlivňující rozměrovou přesnost

Rozměrová přesnost v tlakové lití olova je ovlivněna složením slitiny, opotřebením formy a stabilitou procesu. Slitiny na bázi olova vykazují dobrou tekutost, což jim umožňuje vyplnit jemné dutiny s minimálním zkreslením. Změny rychlosti chlazení však mohou způsobit menší smrštění nebo deformaci. Pokročilý design forem se správným ventilačním a vtokovým systémem pomáhá minimalizovat rozměrové odchylky. Automatizace zařízení pro tlakové lití navíc umožňuje přesné řízení parametrů vstřikování a zajišťuje konzistenci napříč výrobními dávkami. Pravidelná kalibrace a údržba strojního zařízení také přispívá k udržení stabilních rozměrových standardů během dlouhodobé výroby.

Vlastnosti povrchové úpravy

Povrchová úprava olověných tlakově litých dílů závisí do značné míry na kvalitě povrchu formy a podmínkách zpracování. Správně vyleštěná matrice může vyrábět součásti s drsností povrchu (Ra) již od 0,8 do 1,6 mikrometrů, což je vhodné pro většinu průmyslových aplikací. Pokud je požadována vyšší kosmetická kvalita nebo kvalita těsnění, lze použít sekundární dokončovací procesy, jako je tryskání, leštění nebo galvanické pokovování. To zajišťuje, že konečný produkt splňuje funkční a vizuální očekávání, aniž by došlo ke snížení mechanického výkonu. Při výrobě přesných zařízení, zejména při tlakovém lití rybářského vybavení, jsou hladké povrchové úpravy zásadní pro snížení tření a zlepšení výkonu součástí.

Srovnávací tolerance v různých aplikacích

Různá průmyslová odvětví kladou různé požadavky na toleranci v závislosti na zamýšlené aplikaci. Například při tlakovém lití elektrických vozidel jsou často vyžadovány přísnější tolerance, aby byla zajištěna kompatibilita mezi elektronickými kryty nebo součástmi tepelného managementu. Strojní tlakové lití na druhé straně může umožňovat mírně širší tolerance, pokud díly podléhají sekundárnímu obrábění nebo montážním úpravám. Následující tabulka shrnuje obecné rozsahy rozměrové přesnosti pozorované při různých aplikacích tlakového lití olova.

| Oblast použití | Typická rozměrová tolerance | Drsnost povrchu (Ra) | Požadavek na následné zpracování |

|---|---|---|---|

| Odlévání elektrických vozidel | ±0,05 mm - ±0,08 mm | 0,8 – 1,2 μm | Často vyžaduje leštění nebo eloxování |

| Odlévání rybářského vybavení | ±0,06 mm - ±0,1 mm | 1,0 – 1,6 μm | Občasné galvanické pokovování pro ochranu proti korozi |

| Strojní lití pod tlakem | ±0,08 mm - ±0,15 mm | 1,6 – 3,2 μm | Obrábění nebo povlakování na základě použití |

Optimalizace procesů a měřicí techniky

Dosažení a udržení rozměrové přesnosti vyžaduje přesné měření a kontrolu kvality. Souřadnicové měřicí stroje (CMM) a laserové skenovací systémy se široce používají k ověření rozměrové stability tlakově litých dílů. Tyto systémy umožňují bezkontaktní měření složitých geometrií a zajišťují, že odchylky od konstrukčního modelu zůstanou v přijatelných mezích. Techniky statistického řízení procesu (SPC) se také používají ve výrobních linkách pro tlakové lití ke sledování trendů v rozměrech součástí a včasné identifikaci potenciálních posunů procesu. Integrace digitálních měřicích nástrojů se systémy řízení výroby umožňuje opravy v reálném čase, snížení zmetkovitosti a udržení stálé kvality.

Vliv složení slitiny na přesnost

Slitiny na bázi olova mají specifické vlastnosti, díky kterým jsou vhodné pro přesné tlakové lití. Přítomnost cínu a antimonu zvyšuje pevnost a odolnost proti opotřebení při zachování dobré tekutosti. Složení slitiny určuje míru smrštění odlitku, což přímo ovlivňuje rozměrovou přesnost. Při použití v tlakové lití elektrických vozidel Kontrola slitin se stává obzvláště důležitou, protože díly často vyžadují těsné tolerance pro těsnění a odvod tepla. Podobně tlakové lití rybářského náčiní těží ze slitin s nižším smrštěním, aby bylo zajištěno přesné osazení pohyblivých součástí, zatímco tlakové lití strojním zařízením využívá slitiny, které vyvažují mechanickou pevnost a snadnost odlévání.

Design matrice a její role při dosahování přesnosti

Konstrukce formy hraje rozhodující roli při určování konečného rozměrového výsledku odlitku. Prvky, jako jsou dělicí čáry, umístění vyhazovacích kolíků a chladicí kanály, musí být pečlivě navrženy, aby se snížila koncentrace napětí a deformace. Jednotná regulace teploty v průvlaku zajišťuje rovnoměrné ochlazování roztaveného olova, což zabraňuje místnímu smršťování nebo deformaci. V pokročilých aplikacích jako strojní tlakové lití Simulace počítačově podporovaného inženýrství (CAE) se používají k predikci toku kovu a chování při tuhnutí, což optimalizuje strukturu formy před zahájením výroby. Tyto konstrukční aspekty významně přispívají k dosažení spolehlivé přesnosti a vysoce kvalitní povrchové úpravy.

Vylepšení povrchové úpravy prostřednictvím následné úpravy

Ke zlepšení povrchové úpravy olověných tlakově litých součástí se běžně používají procesy následné úpravy, jako je leštění, tryskání a povlakování. Tyto procesy nejen zlepšují vzhled, ale také snižují poréznost povrchu, zlepšují odolnost proti korozi a přilnavost barvy. Například díly elektrických vozidel odlévané pod tlakem mohou být podrobeny práškovému lakování, aby se chránily před vystavením vlivům prostředí, zatímco součásti tlakového odlévání rybářského vybavení často dostávají niklování, aby odolávaly korozi ve slané vodě. Výrobky strojního odlévání pod tlakem mohou být také opracovány pro zjemnění hladkosti povrchu pro účely montáže nebo těsnění. Kombinace přesného odlévání a efektivní povrchové úpravy zajišťuje, že každý díl splňuje jak funkční, tak estetická očekávání.

Rozměrová stabilita za provozních podmínek

Po výrobě zůstává rozměrová stabilita důležitým hlediskem, zejména u dílů vystavených teplotním změnám nebo mechanickému zatížení. Komponenty lité pod tlakem z olova obecně vykazují dobrou stabilitu díky odolnosti materiálu vůči tepelné roztažnosti. Nadměrné vystavení teplu během provozu však může způsobit menší deformace, pokud složení slitiny nebo proces tepelného zpracování nejsou dostatečné. Při tlakovém lití elektrických vozidel je tepelná stabilita kritická pro kryty baterií a pouzdra elektroniky. Podobně si součásti pro tlakové lití rybářského náčiní musí zachovat rozměrovou stabilitu, aby byl zajištěn hladký provoz při měnících se teplotách vody. Udržování stabilních výrobních podmínek během tlakového lití přispívá k minimalizaci takových odchylek.

Srovnání mezi tlakovým litím olova a jinými metodami lití kovů

Lití olova je často srovnáváno s tlakovým litím hliníku a zinku, pokud jde o přesnost a konečnou úpravu. Zatímco hliníkové slitiny jsou lehčí a běžně se používají při tlakovém lití elektrických vozidel, olovo nabízí lepší opakovatelnost rozměrů díky nízkému bodu tání a dobrým tokovým vlastnostem. Na druhé straně tlakové lití zinku dosahuje podobné povrchové úpravy, ale vyžaduje vyšší licí tlak. Následující tabulka uvádí obecné srovnání mezi těmito materiály ve vztahu k rozměrové přesnosti a povrchové úpravě.

| Typ materiálu | Bod tání (°C) | Rozměrová tolerance (mm) | Drsnost povrchu (Ra μm) | Typická aplikace |

|---|---|---|---|---|

| Slitina olova | 327 °C | ±0,05 – ±0,1 | 0,8 – 1,6 | Tlakové lití rybářských potřeb, tlakové lití strojů |

| Hliníková slitina | 660 °C | ±0,08 – ±0,15 | 1,2 – 2,5 | Tlakové lití elektrických vozidel |

| Slitina zinku | 420 °C | ±0,05 – ±0,08 | 0,8 – 1,2 | Spotřební zboží, hardwarové díly |

Inspekce a postupy kontroly kvality

Kontrolní metody pro zajištění rozměrové přesnosti a kvality povrchu zahrnují vizuální kontrolu, měření rozměrů a testování drsnosti povrchu. Metody nedestruktivního testování (NDT), jako je rentgenová a ultrazvuková kontrola, mohou odhalit vnitřní defekty, které mohou ovlivnit stabilitu a přesnost. U vysoce hodnotných komponent používaných při tlakovém lití elektrických vozidel provádějí týmy kontroly kvality komplexní mapování rozměrů, aby bylo zajištěno, že všechny díly splňují přísné tolerance. Pravidelné sledování opotřebení nástroje, teploty matrice a parametrů vstřikování zajišťuje, že je v průběhu času zachována konzistentní přesnost. Implementace těchto inspekčních standardů podporuje dlouhodobou spolehlivost a snižuje plýtvání.

Stabilita a opakovatelnost procesu

Schopnost reprodukovat identické díly během více výrobních cyklů definuje stabilitu procesu při lití olova. Automatizované systémy s programovatelným ovládáním zajišťují, že parametry jako rychlost vstřikování, tlak a teplota zůstávají v nastavených mezích. Systémy monitorování a zpětné vazby v reálném čase dále zlepšují opakovatelnost procesů. Tato konzistence je nezbytná v odvětvích, jako je strojní tlakové lití, kde díly musí do sebe zapadat s minimálními odchylkami. Stabilní výrobní podmínky také snižují míru přepracování, což výrobcům pomáhá dosáhnout předvídatelných nákladů a časových plánů, aniž by byla ohrožena přesnost nebo povrchová úprava.

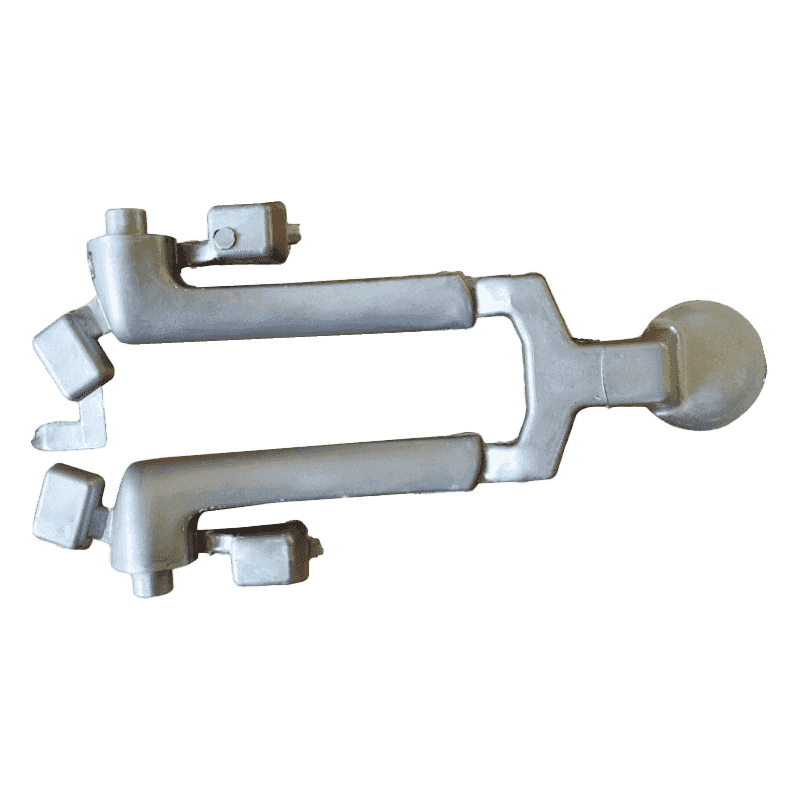

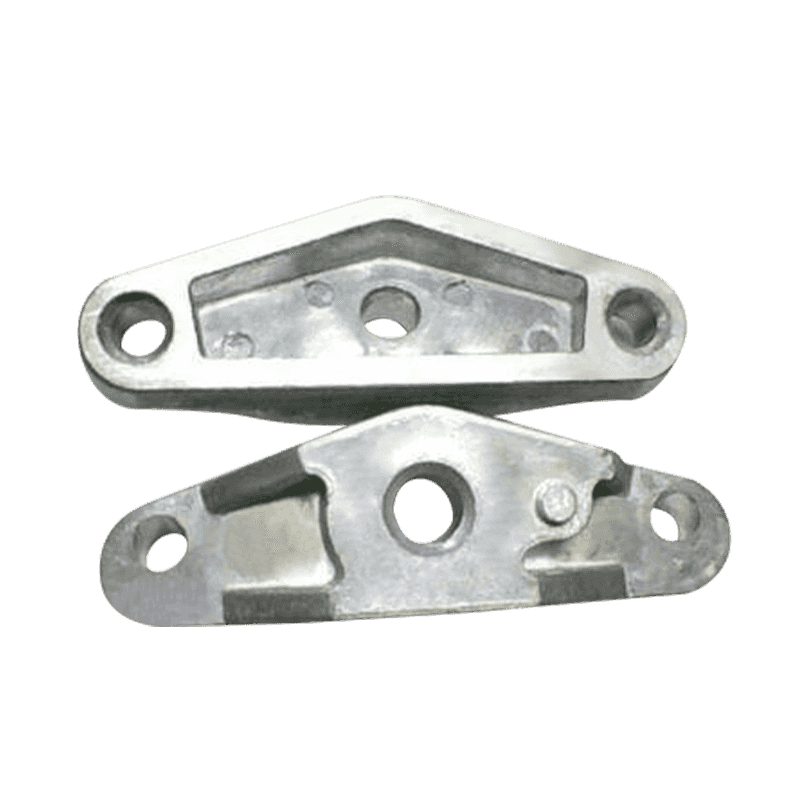

Aplikace vyžadující vysokou přesnost a hladký povrch

Odlévání olova je široce používáno v oblastech, které vyžadují vysokou rozměrovou konzistenci a hladké povrchové textury. Komponenty pro tlakové odlévání elektrických vozidel těží z této technologie kvůli potřebě přesnosti v pouzdrech elektroniky a pouzdrech baterií. Tlakové lití rybářského náčiní vyžaduje přesnou montáž, aby byla zajištěna mechanická účinnost a odolnost při zatížení. Aplikace pro tlakové lití strojů zahrnují pouzdra, ozubená kola a ventily, kde přesné rozměry a nízká drsnost povrchu zvyšují výkon a efektivitu montáže. Tyto aplikace demonstrují, jak tlakové lití olova podporuje různé průmyslové požadavky díky přesnosti a konzistenci.

Integrace CNC obrábění do dokončovacích procesů

Pro další zvýšení rozměrové přesnosti jsou součásti lité pod tlakem z olova často jako sekundární proces podrobeny CNC obrábění. CNC obrábění umožňuje zušlechťování povrchů a kontrolu tolerancí za hranicemi procesu odlévání. Tato integrace je zvláště běžná u tlakového lití elektrických vozidel a strojního tlakového lití, kde jsou vyžadovány složité geometrie a kritické prvky vyrovnání. Kombinace tlakového lití a CNC obrábění poskytuje jak nákladovou efektivitu, tak vynikající rozměrovou přesnost, splňující vyvíjející se požadavky moderních výrobních odvětví.

Budoucí trendy v rozměrové a povrchové kontrole kvality

Budoucnost tlakového lití olova spočívá v digitální výrobě a automatizaci. Technologie, jako je 3D skenování forem, prediktivní simulace a řízení kvality založené na AI, zlepšují schopnost předvídat a kontrolovat odchylky. Vylepšené materiály matric a povlaky také prodlužují životnost formy a udržují konzistenci povrchové úpravy po delší výrobní série. Vzhledem k tomu, že se průmyslová odvětví, jako je tlakové lití elektrických vozidel a tlakové lití rybářského vybavení, neustále vyvíjejí, bude důraz na přesnost a ekologickou účinnost pohánět další inovace v technologii tlakového lití olova a výrobních systémech.

Máte zájem o naše výrobky

Nechte své jméno a e -mailovou adresu, abyste okamžitě získali naše ceny a podrobnosti.