Jak snížit opotřebení forem a prodloužit životnost forem při tlakovém lití hliníku?

11-12-2025Úvod do opotřebení forem při tlakovém lití hliníku

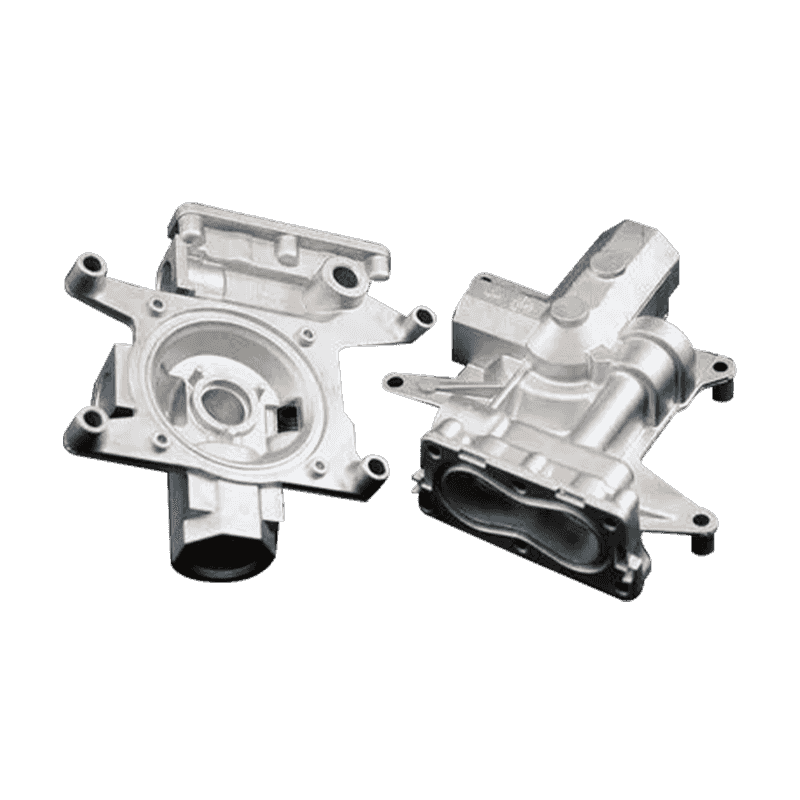

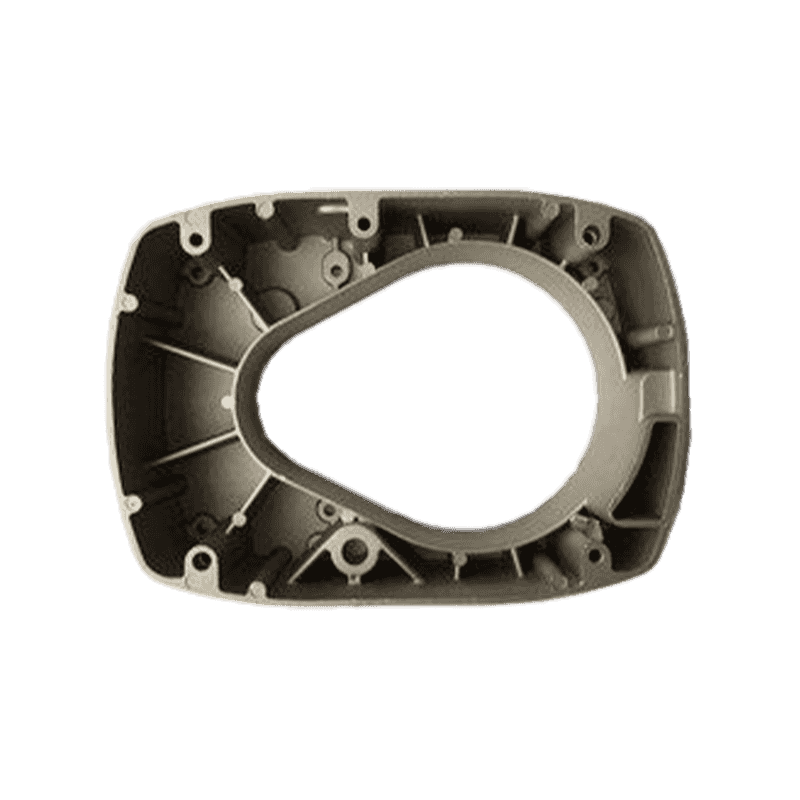

Tlakové lití hliníku je široce používaný výrobní proces, který zahrnuje vstřikování roztaveného hliníku do formy pod vysokým tlakem. Tento proces je nezbytný pro výrobu vysoce přesných součástí v průmyslových odvětvích, jako je automobilový průmysl, letectví a elektronika. Nicméně jednou z hlavních výzev v tlakové lití hliníku je opotřebení forem. Opotřebení forem může výrazně snížit životnost forem, což vede ke zvýšeným prostojům, vyšším nákladům na údržbu a snížení efektivity výroby. Pochopení toho, jak řídit a snižovat opotřebení formy, je proto zásadní pro zvýšení odolnosti a nákladové efektivity procesu tlakového lití.

Pochopení příčin opotřebení plísní

K opotřebení formy při tlakovém lití hliníku dochází v důsledku několika faktorů. Mezi nejčastější příčiny opotřebení forem patří tepelné cykly, mechanické namáhání, eroze a koroze. Tyto faktory mohou časem degradovat materiál formy, což vede ke vzniku trhlin, drsnosti povrchu a dalším vadám, které snižují kvalitu odlitků a zkracují životnost formy.

Tepelným cyklem se rozumí opakované zahřívání a ochlazování formy během procesu odlévání. Jak je roztavený hliník vstřikován do formy, rychle se ochlazuje a tuhne, což způsobuje výrazné kolísání teploty ve formě. Tyto teplotní změny mohou vést k tepelné roztažnosti a kontrakci, což může způsobit mikrotrhliny v materiálu formy, případně vést k selhání formy.

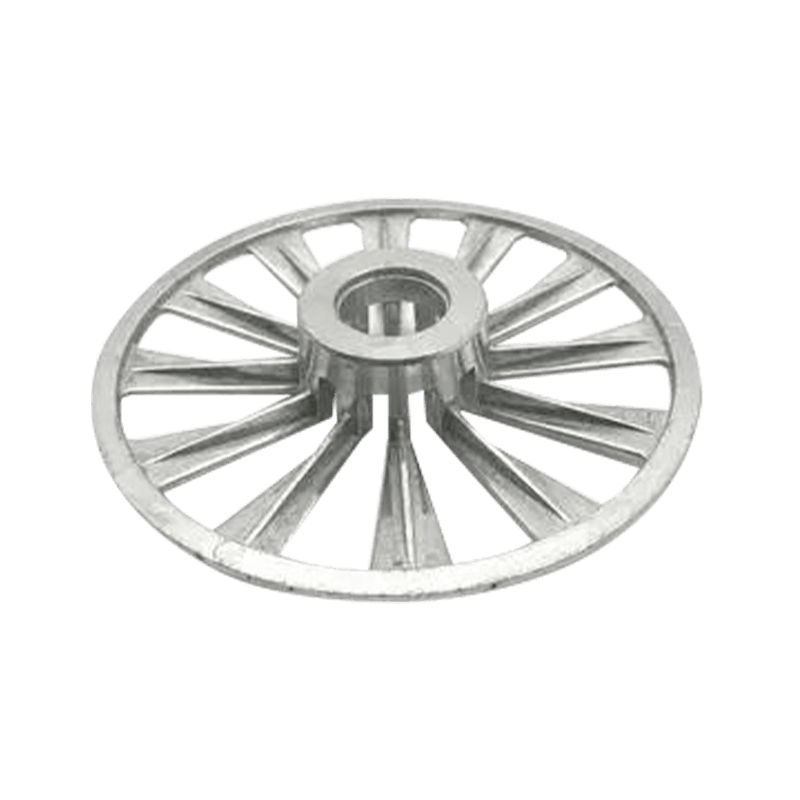

K mechanickému namáhání dochází, když se roztavený hliník dostane do kontaktu s dutinou formy pod vysokým tlakem. Síla vyvíjená hliníkem může způsobit otěr a opotřebení povrchu formy, zejména v oblastech, kde roztavený kov proudí největší rychlostí. To může mít za následek erozi povrchu formy, což vede k hrubší povrchové úpravě a snížené rozměrové přesnosti konečného odlitku.

Dalším klíčovým faktorem opotřebení forem je eroze. Vysokotlaké vstřikování roztaveného hliníku může nést malé částice kovu, které postupně erodují povrch formy. To je zvláště problematické v oblastech se složitou geometrií nebo tenkými stěnami, kde je proudění kovu turbulentní.

Koroze je také problémem při tlakovém lití hliníku. Přítomnost vlhkosti, vlhkosti a určitých chemikálií v prostředí může způsobit, že se materiál formy časem zhorší, což vede k tvorbě rzi nebo jiným korozivním účinkům, které formu oslabují.

Strategie ke snížení opotřebení plísní

Snížení opotřebení formy při tlakovém lití hliníku vyžaduje mnohostranný přístup, který řeší základní příčiny opotřebení. Pro prodloužení životnosti forem a zlepšení celkové efektivity výroby lze použít několik strategií. Tyto strategie zahrnují optimalizaci materiálů forem, zlepšení chladicích a topných systémů a přijetí lepších postupů údržby.

Výběr správných materiálů forem

Výběr materiálů forem hraje zásadní roli při snižování opotřebení a zvyšování životnosti forem. Materiály s vysokou tepelnou vodivostí, pevností a odolností vůči tepelným cyklům, erozi a korozi jsou ideální pro tlakové lití hliníku. Některé běžné materiály forem zahrnují vysoce pevné ocelové slitiny, jako je H13, a specializované povlaky, které zvyšují odolnost formy vůči opotřebení a korozi.

Ocel H13 se běžně používá při tlakovém lití hliníku kvůli své vysoké odolnosti vůči tepelným šokům a opotřebení. Je schopen odolat vysokým teplotám spojeným s procesem odlévání a je odolný proti praskání a degradaci povrchu. Kromě toho mohou povrchové povlaky, jako je chromování nebo nitridace, dále zlepšit odolnost formy proti opotřebení, erozi a korozi. Tyto povlaky vytvářejí tvrdý, odolný povrch, který je méně náchylný k poškození tepelným cyklováním a mechanickým namáháním.

V některých případech lze u forem, které vyžadují dodatečnou odolnost proti opotřebení a korozi, uvažovat i o použití keramických materiálů nebo kompozitních materiálů. Tyto materiály jsou zvláště účinné v prostředí, kde je forma vystavena agresivním chemickým reakcím nebo vysokým teplotám.

Optimalizace chladicích a topných systémů

Pro minimalizaci opotřebení formy je nezbytné účinné chlazení a ohřev. Nedostatečné chlazení může způsobit nadměrné nahromadění tepla, což vede k tepelnému namáhání a deformaci formy. Na druhou stranu příliš agresivní chlazení může způsobit rychlé tepelné cykly, které mohou zhoršit tvorbu trhlin a jiných defektů v materiálu formy.

Pro optimalizaci chladicího systému je důležité navrhnout formu s efektivním uspořádáním chladicích kanálů. Tím je zajištěno, že forma je stejnoměrně chlazena a nedochází k vytváření horkých míst. Správné chlazení zabraňuje nerovnoměrnému rozpínání a smršťování, které může přispívat k tepelné únavě a praskání. Chladicí kanály by měly být umístěny strategicky v oblastech formy, které jsou vystaveny největšímu teplu během procesu odlévání, jako je vtokový systém a dutina.

Kromě optimalizace konstrukce formy by měla být pečlivě kontrolována teplota roztaveného hliníku. Udržování stálé teploty během celého procesu odlévání pomáhá předcházet nadměrným teplotním výkyvům ve formě. To snižuje tepelné namáhání a minimalizuje riziko poškození plísní. V některých případech může použití pokročilých systémů monitorování teploty poskytnout data o teplotě formy v reálném čase, což umožňuje lepší kontrolu a úpravy během výroby.

Snížení mechanického namáhání formy

Mechanické namáhání formy lze snížit řízením vstřikovacího tlaku a rychlosti roztaveného hliníku. Úpravou parametrů vstřikování je možné minimalizovat sílu vyvíjenou na formu během procesu plnění. To může pomoci snížit otěr a erozi povrchu formy, zejména v oblastech, kde je proud kovu nejvíce koncentrovaný.

Kromě toho může použití stoupaček a průduchů pomoci řídit tok roztaveného hliníku, zabránit turbulencím a snížit pravděpodobnost eroze v citlivých oblastech formy. Správná konstrukce vtoku je také zásadní pro zajištění toho, že roztavený kov proudí rovnoměrně do dutiny formy, čímž se vyhýbá oblastem s vysokým tlakem a minimalizuje se možnost opotřebení.

Provádění pravidelné údržby forem

Pravidelná údržba je nezbytná pro zajištění toho, aby formy zůstaly v dobrém stavu a nadále efektivně fungovaly po celou dobu své životnosti. Činnosti údržby mohou zahrnovat rutinní kontroly, čištění a opravy k odstranění jakýchkoli známek opotřebení nebo poškození dříve, než povedou k selhání formy. Včasným rozpoznáním a řešením malých problémů je možné prodloužit životnost formy a předejít nákladným prostojům nebo opravám.

Čištění formy po každém výrobním cyklu je zvláště důležité, aby se zabránilo hromadění kovových zbytků, které mohou přispívat ke korozi a erozi. K odstranění odolných usazenin lze použít speciální čisticí prostředky, zatímco k obnovení povrchu formy, pokud časem zdrsní, lze použít abrazivní čisticí metody. Navíc mazání pohyblivých částí a spojů může pomoci snížit tření a opotřebení během procesu odlévání.

Je také důležité sledovat stav chladicího systému formy, kontrolovat případné ucpání nebo netěsnosti chladicích kanálů. Dobře udržovaný chladicí systém zajišťuje stálou teplotu formy, což pomáhá předcházet tepelné únavě a praskání. Pravidelné kontroly údržby mohou také identifikovat jakékoli oblasti, kde může být forma vystavena nadměrnému opotřebení, což umožňuje včasné opravy nebo výměny.

Použití povrchových nátěrů forem

Aplikace povrchových nátěrů na formu může poskytnout další vrstvu ochrany proti opotřebení, korozi a tepelnému poškození. Povlaky, jako je chromování, nitridace nebo keramické povlaky, pomáhají zlepšit tvrdost povrchu formy a odolnost vůči tepelným cyklům. Tyto povlaky mohou výrazně prodloužit životnost formy, zejména v oblastech s vysokým namáháním nebo opotřebením, jako je vtokový systém a dutina formy.

Kromě zlepšení odolnosti formy proti opotřebení mohou povrchové nátěry také zlepšit povrchovou úpravu odlitků. Hladší povrch formy snižuje tření a zlepšuje tok roztaveného hliníku, což může vést k lepší kvalitě odlitků a menšímu opotřebení formy. Povrchové nátěry také usnadňují čištění formy, snižují hromadění kovových zbytků a zabraňují korozi.

Porovnání materiálů forem a povlaků

| Materiál/potah | Výhody | Běžné aplikace |

|---|---|---|

| H13 Ocel | Vysoká odolnost proti tepelným šokům, odolná pod vysokým tlakem | Běžně se používá ve formách na tlakové lití hliníku |

| Chromování | Zlepšuje tvrdost povrchu, odolnost proti korozi | Používá se v oblastech s vysokým opotřebením, jako jsou vtokové systémy a dutiny |

| Nitridace | Zvyšuje tvrdost, odolnost proti opotřebení a únavovou pevnost | Ideální pro formy vystavené tepelnému cyklování |

| Keramické nátěry | Odolnost vůči vysokým teplotám, nepřilnavé vlastnosti | Používá se pro formy vystavené vysokým teplotám a abrazivním podmínkám |

Máte zájem o naše výrobky

Nechte své jméno a e -mailovou adresu, abyste okamžitě získali naše ceny a podrobnosti.