Jaké jsou výhody příslušenství pro power nástrojové příslušenství zinku zinku?

03-08-2025 Vlastnosti materiálu a strukturální přizpůsobivost

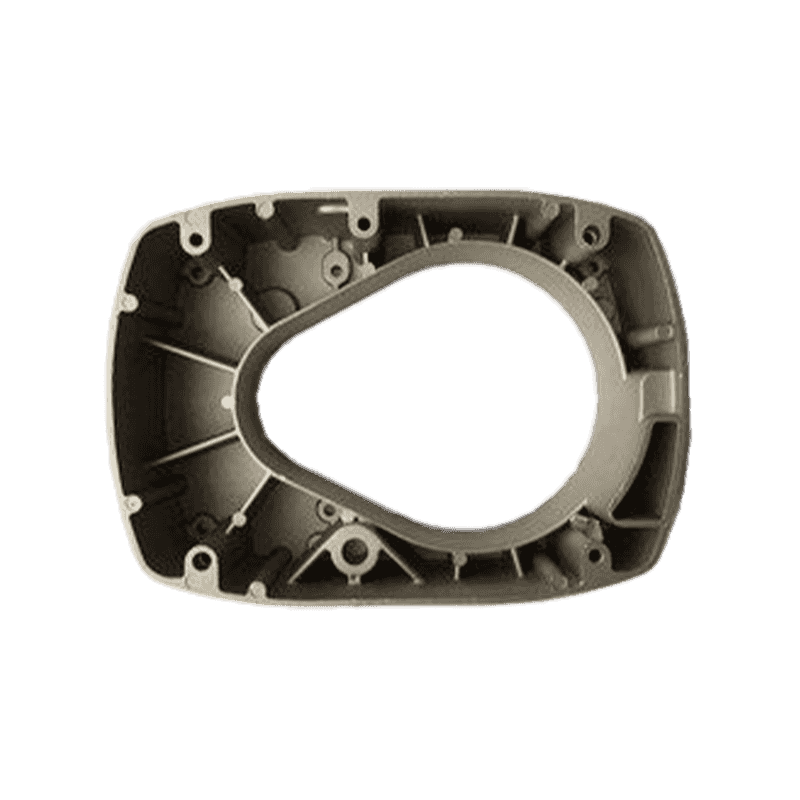

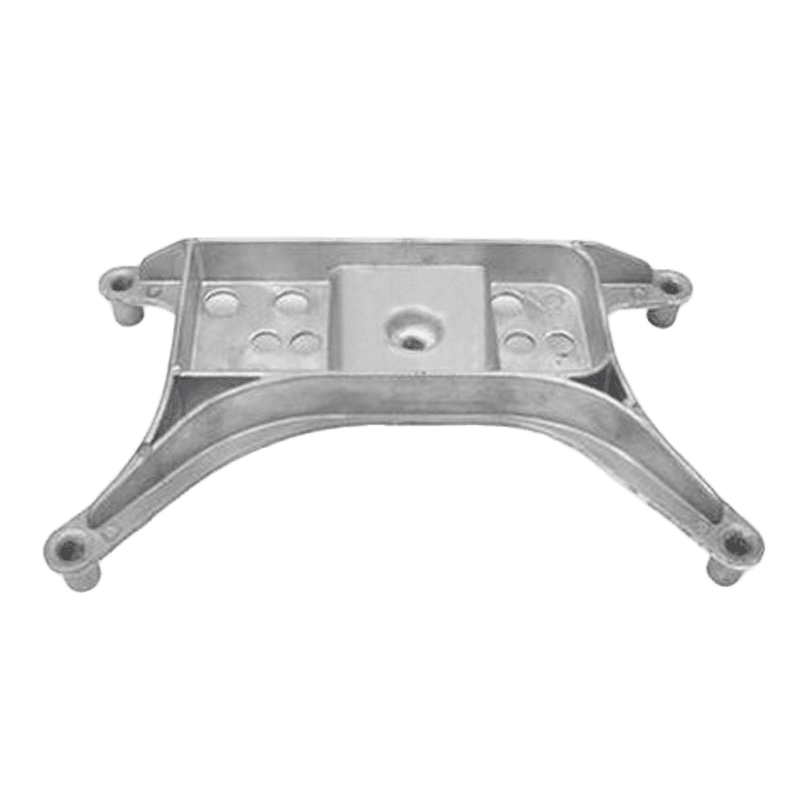

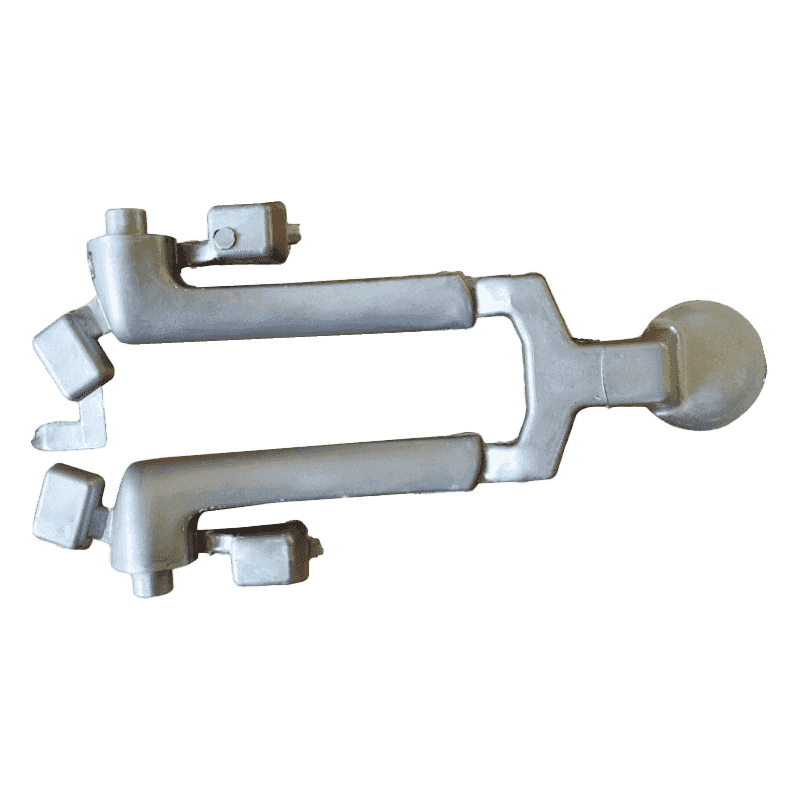

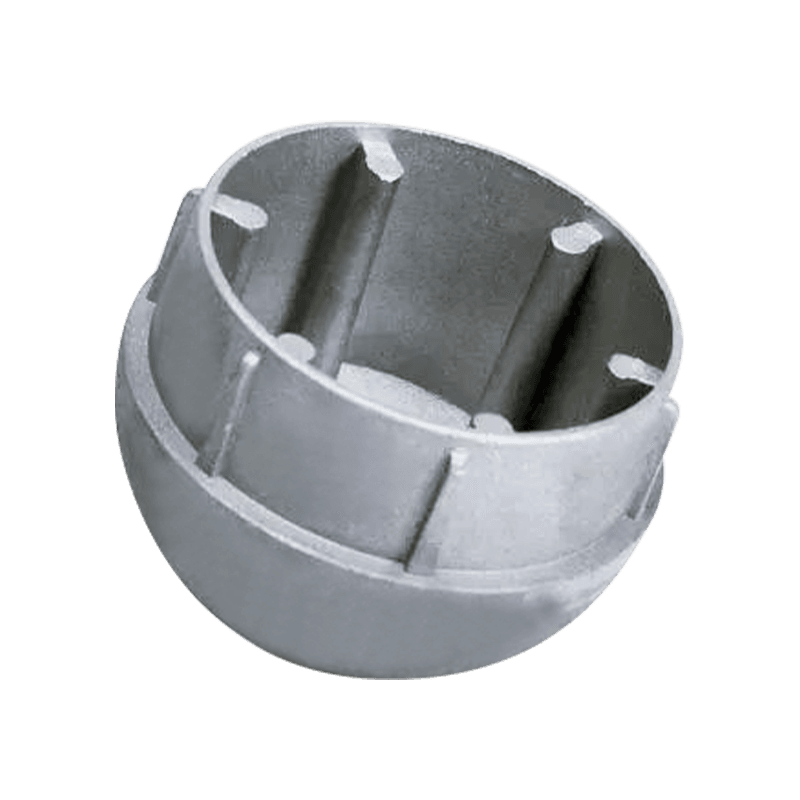

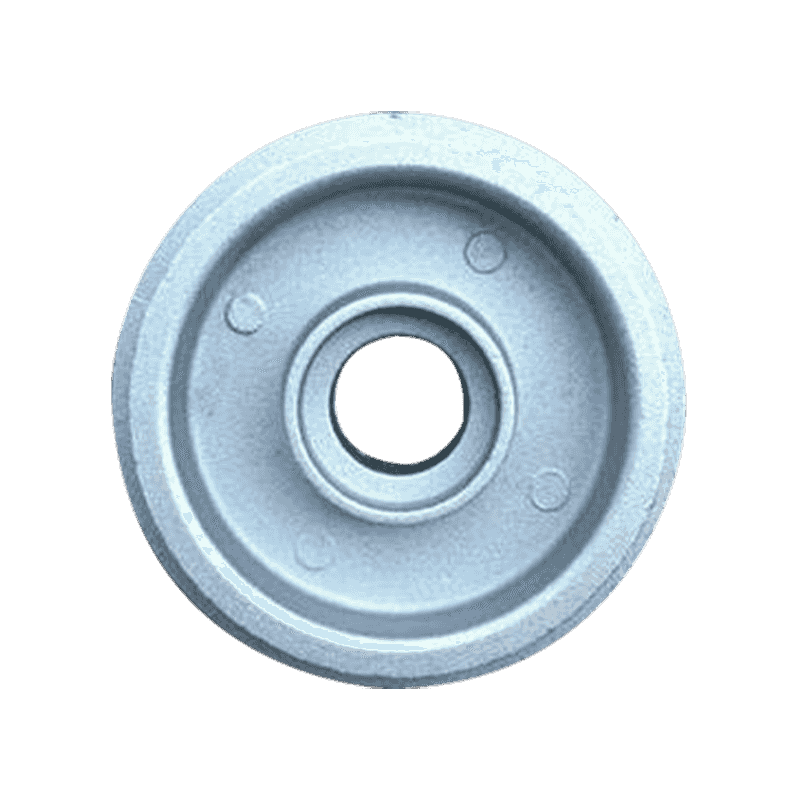

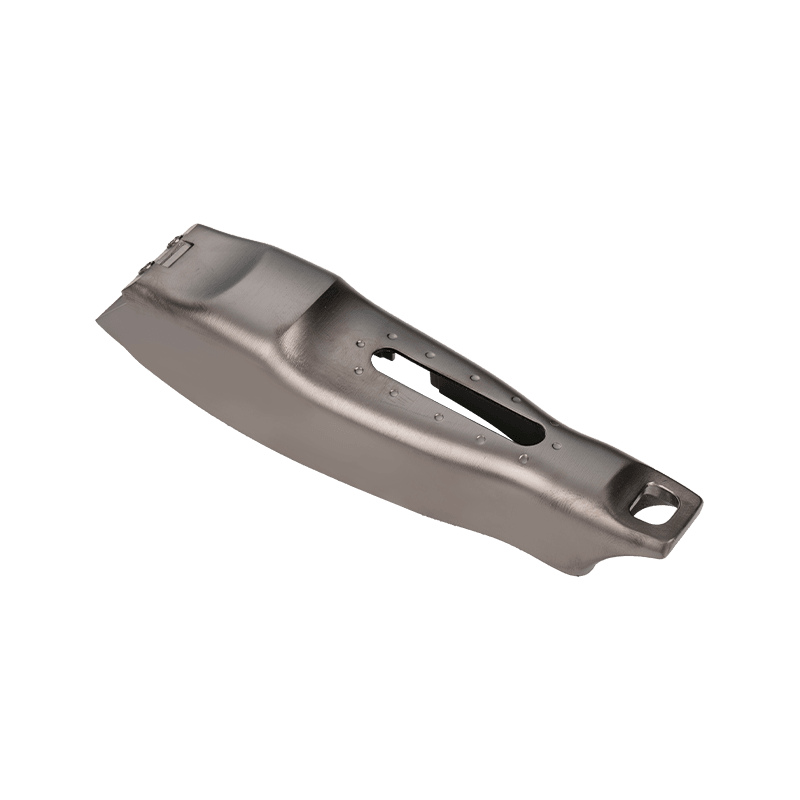

Jako důležitý materiál pro likvidaci kování nástrojů , slitina zinku má dobrou plynulost a nízký bod tání, což jí umožňuje dobře vyplnit jemnou strukturu formy během procesu odcizení a realizovat formování složených částí. Tato charakteristika je velmi vhodná pro výrobní potřeby kování nástrojů, protože vnitřní části nástroje často vyžadují jemné struktury a složité geometrické tvary. Houženost a tažnost slitiny zinku také poskytují určitý nárazů pro části během používání, což je stabilní v různých pracovních prostředích. V kombinaci s různými typy nástrojů lze vlastnosti materiálu optimalizovat úpravou složení slitiny tak, aby splňovaly požadavky různých elektrických nástrojů pro odpor opotřebení, sílu a kvalitu povrchu během používání.

Přesnost a stabilita odcizení

Technologie odcizení vykazuje vysokou dimenzionální přesnost a opakovatelnost při výrobě kování nástrojů z zinku, což je zásadní pro zaměnitelnost a přesnost montáže částí elektrického nástroje. Prostřednictvím přiměřeného návrhu plísní a přesného řízení procesu mohou díly s odléváním dosahovat nižší rozmezí tolerance, což pomáhá snižovat pozdější obráběcí vazby, čímž se sníží celkové výrobní náklady. Při dlouhodobé produkci si může zinkovací liknařka také udržovat vysokou konzistenci a zajistit, aby tvar a výkon stejné dávky produktů zůstali stabilní a splňovali požadavky na konzistenci hromadné výroby. Kromě toho lze interní chladicí systém a technologii řízení tlaku použít ke snížení tepelného napětí během procesu odcizení, čímž se sníží deformace a vnitřní defekty a zlepšení celkové stability částí.

Kontrola nákladů a efektivita výroby

Zinek zinkovací lisování má také výhody v kontrole nákladů. Jeho nízký bod tání a dobré vlastnosti formování znamenají, že zařízení s odcizením může fungovat při nižší spotřebě energie, čímž se sníží spotřebu energie ve výrobním procesu. Ve srovnání s jinými kovovými materiály jsou slitiny zinku také kontrolovatelnější v nákladech na zadávání zakázek a zpracování surovin. Proces odcizení má vysoký stupeň automatizované výrobní kapacity, která může v krátkém časovém období dokončit formování velkého počtu dílů a uspokojit rozsáhlé poptávky po vybavení nástrojů. To nejen zlepšuje účinnost výroby, ale také snižuje náklady na práci. Kromě toho lze optimalizaci výrobního procesu a přiměřeného návrhu plísní životnosti formy dále prodloužit, čímž se sníží dodatečné výdaje způsobené výměnou plísní.

Kvalita povrchu a přizpůsobivost po zpracování

Zinek zinkové litiny mají vysokou povrchovou úpravu, což poskytuje dobrý základní stav pro následné ošetření povrchu. Pro kování nástrojů pro elektřinu souvisí s povrchovou úpravou pouze s estetikou, ale také zahrnuje funkční požadavky, jako je odolnost proti korozi, odolnost proti opotřebení a izolace. Části zinkové slitiny mohou snadno dosáhnout různých metod úpravy povrchu, jako je elektroplatování, postřik, eloxování a chemické pokovování, aby splňovaly požadavky na výkon v různých prostředích používání. V průmyslu Power Tool jsou části často vystaveny vlhkosti, prachu a mastnému prostředí. Po správném ošetření povrchu může kování z zinku zinku lépe odolat korozi a opotřebení a prodloužení jejich životnosti.

Rovnováha mezi lehkou strukturou a silou

V moderním návrhu nástrojů pro nástroje je rovnováha mezi lehkou a strukturální silou jedním z hlavních cílů. Slitina zinku má vysokou hustotu, ale umožňuje formování tloušťky stěny, což umožňuje dosáhnout lehkého designu dílů při splnění požadavků na sílu. Optimalizací strukturálního designu a rozložení tloušťky stěny lze spotřebu materiálu snížit a celková hmotnost může být snížena, čímž se zlepšuje přenositelnost a provozní pohodlí nástroje. Pro uživatele může tato kombinace lehkosti a trvanlivosti zlepšit zkušenosti s používáním nástroje, zejména pro dlouhodobé operace nebo příležitosti s vysokými požadavky na přenositelnost.

Řízení vad a zlepšení procesu

V procesu odcizení kování nástrojů z zinku, póry, chladicích a povrchových vad jsou běžnými problémy s kvalitou. Za účelem snížení dopadu těchto vad na výkonnost může být vylepšení prováděna prostřednictvím vakuového lití, pomalého náplně, optimalizovaného systému brány a výfuku a dalším procesem. S pomocí technologie pokročilé analýzy toku plísní lze předvídat a snížit potenciální vady ve fázi návrhu plísní a lze zlepšit stabilitu výrobního procesu. Současně přidáním kanálů chlazení plísní a zlepšením systému nalévání lze zlepšit teplotní rovnováhu během procesu formování, čímž se zlepšuje kvalita hotového produktu. Komplexní uplatňování těchto opatření na zlepšení poskytuje záruku pro celkovou kontrolu kvality odlitků.

Přizpůsobte se různorodým potřebám elektrického nářadí

Různé typy elektrických nástrojů, jako jsou vrtací stroje, řezací stroje, brusky atd., Mají odlišné požadavky na armatury, pokud jde o strukturální sílu, odolnost proti opotřebení, výkon rozptylu tepla atd. Flexibilita odlitků zinkových slitin se může přizpůsobit rozmanitým požadavkům struktur dílů, zejména ve složitých zakřivených površích nebo vnitřních výztuže. Má dobrou formovatelnost. Produkcí personalizovaných dílů lze prostřednictvím přiměřeného návrhu plísní a úpravy procesů dosáhnout bez přidání dalších procesů, které vyhovují zvláštním potřebám různých elektrických nástrojů. Tato funkce má praktickou hodnotu pro výrobce nástrojů, kteří vyrábějí více sérií a více modelů produktů.

Srovnání slitiny zinku s jinými materiály

Ve srovnání s běžnými materiály pro odlévání, jako je slitina z hliníku a slitina hořčíku, má slitina zinku určité výhody v rozměrové přesnosti, životnosti plísní a stabilitu procesu. Přestože slitina hliníku má nižší hustotu a je vhodnější pro extrémně lehké části, její formová forma se nosí rychleji a má vyšší dlouhodobé náklady. Slitina hořčíku funguje dobře z hlediska hmotnosti, ale náklady na materiál a řízení procesů jsou obtížnější. Naproti tomu je slitina zinku vyváženější, pokud jde o komplexní náklady, efektivitu výroby a přesnost hotového produktu, což z něj činí běžnou volbu pro mnoho výrobců příslušenství pro elektrické nástroje.

Srovnání výkonu slitiny zinku s jinými materiály s odléváním

| Materiál | Rozměrová přesnost | Životnost plísní | Vytváření složitosti | Náklady na suroviny | Hustota |

|---|---|---|---|---|---|

| Slitina zinku | Vysoký | Dlouho | Vysoký | Střední | Vysoký |

| Hliníková slitina | Střední | Střední | Střední | Střední | Střední |

| Slitina hořčíku | Střední | Krátký | Střední | Vysoký | Nízký |

Udržitelnost a recyklace

Pod současným trendem zelené výroby se recyklovatelnost materiálů stala důležitým ukazatelem zájmu podniků. Slitina zinku má vysokou rychlost recyklace a výkon po regeneraci zůstává stabilní, což je vhodné pro produkci sekundární die. Zřízením efektivního recyklačního systému mohou výrobci snížit materiální odpad, snížit zátěž v oblasti životního prostředí a snížit výrobní náklady. Kromě toho mohou být zbytky a nekvalifikované produkty generované během procesu odlévání také znovu roztříštěny a znovu použity pro další zlepšení účinnosti využití zdrojů. Tato funkce recyklace umožňuje slitině zinku splňovat požadavky na ochranu životního prostředí a zároveň zvyšovat konkurenceschopnost podniků.

Máte zájem o naše výrobky

Nechte své jméno a e -mailovou adresu, abyste okamžitě získali naše ceny a podrobnosti.